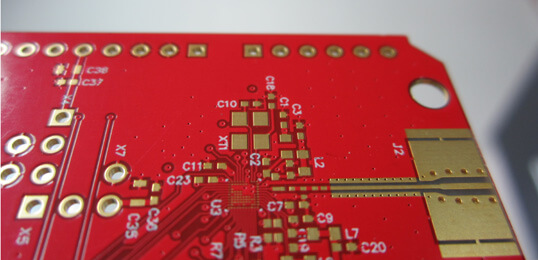

SMD (англ. Surface Mounted Devices) - это электронный компонент SMT (технология поверхностной вставки). Кроме того, SMD - компоненты, используемые в SMT, не имеют таких проводов, как сквозные элементы, и с точки зрения электрических функций SMD - компоненты, используемые в SMD, не отличаются от сквозных элементов, но SMD имеет меньшие размеры и поэтому имеет лучшую электрическую функцию. В области светодиодных дисплеев технология инкапсуляции SMD - это технология инкапсуляции светодиодных чипов, кронштейнов, проводов и других компонентов в миниатюрные светодиодные шарики без выводов, которые устанавливаются непосредственно на печатные платы (PCB) с помощью автоматического устройства размещения. По сравнению с традиционной технологией DIP (двухрядная прямолинейная упаковка) технология SMD имеет более высокую степень интеграции, меньшие размеры и более легкий вес.

Основной процесс установки SMD - поверхностных устройств состоит из следующих этапов:

Установка фундамента: фундамент будет закреплен на столе

Точечная паста или клей: в зависимости от размера электронного элемента, SMD - клей наносится в заданном месте, если в процессе сборки используется обратная сварка, то необходимо нанести пасту на сварочный диск фундамента, в настоящее время широко используется средне - высокотемпературный Sn - Ag паста.

Установка SMD: обычно используется автоматизированный профессиональный пластырь, состоящий в основном из: всасывающей и загрузочной головки для сбора и размещения SMD, рабочего стола X - Y, системы программного управления и компонентов подачи.

Термическое отверждение: после SMD точечного клея и размещения, при определенной температуре и временном контроле, отверждение клея через печь отверждения. Процесс отверждения осуществляется в печи отверждения при определенном температурном и временном контроле для повышения прочности склеивания SMD и предотвращения перемещения компонентов от вибрации и удара во время хранения и транспортировки.

Сварка SMD: сварка с использованием SMD - клейкого волнового пика и сварка обратной струей пасты двумя способами.

Очистка: удаление остаточного клея для предотвращения коррозии основного материала.

Проверка и испытания: проверка свариваемости в соответствии со стандартами и требованиями испытаний.

Требования к компоновке устройства обратной сварки SMD

1) Для аналогичных SMD - устройств требуется расстояние 12 миль (от сварного диска до сварного диска), для гетерогенных устройств: (0,13 ± 0,3) мм (h - максимальная разница высот вокруг ближайшего соседнего устройства).

2) Список расстояний между устройствами SMT в процессе обратной сварки: (значение расстояния зависит от того, что больше в основной части сварного диска и устройства).

3) При рассмотрении совместимых альтернатив SMD - устройствам допускается перекрытие новых крошечных компонентов без проводов или коротких проводов, накладок и вставок, а SOP - устройств - без.

4) Для устройства BGA требуется 3 - миллиметровая зона без конструкции, а 5 - миллиметровая зона без структуры является оптимальным вариантом. В компоновке с ограничением пространственной плотности чип - элемент позволяет не иметь 2 мм производственной площади, но не является предпочтительным. Как правило, не допускается размещение BGA на обратной стороне; Когда задняя часть устройства BGA не может быть размещена на проекционном фронте в зоне без производства BGA 8 мм.

5) Крытый керамический конденсатор, превышающий 0805, имеет макет как можно ближе к краю передачи или области с меньшим напряжением, а его ось максимально параллельна направлению передачи и монтажной плате.

6) SMD не должен размещаться в пределах 3 мм вокруг вставного устройства или бокового разъема панели, чтобы предотвратить повреждение устройства от напряжений, возникающих при вставке или извлечении разъема.

7) Точка сварки устройства должна быть удобной для визуального контроля, чтобы предотвратить расположение более высокого устройства рядом с более низким устройством, влияющим на обнаружение точки сварки, как правило, требуется угол обзора - 45 градусов.

В упаковке SMD штыри элементов соединяются непосредственно с PCB (печатная плата) путем сварки или склеивания без необходимости вставки отверстия. Одним из основных преимуществ этой упаковки является то, что она может значительно уменьшить расстояние между элементами, делая всю монтажную плату более компактной и экономя пространство. Это имеет решающее значение для более компактного дизайна электронных продуктов сегодня.

Кроме того, упаковка SMD может улучшить производительность и надежность платы. Поскольку штыри элементов SMD подключены непосредственно к PCB, длина соединения между выводами сокращается, что снижает сопротивление и индуктивность цепи и повышает стабильность передачи сигнала. Кроме того, метод упаковки SMD может также уменьшить количество точек сварки, уменьшить влияние качества сварки на всю цепь и повысить надежность схемы.

В практическом применении метод упаковки SMD имеет широкий спектр компонентов, включая пластинчатые резисторы, пластинчатые конденсаторы, пластинчатые индукторы, SMD - диоды, SMD - транзисторы и т. Д. Эти компоненты широко используются в различных электронных устройствах, таких как мобильные телефоны, планшеты, телевизоры, медицинские устройства и т. Д. Поскольку метод упаковки SMD имеет преимущества небольшого размера, легкого веса и высокой эффективности, он широко используется в этих электронных продуктах.

В целом, метод инкапсуляции SMD, как передовая технология инкапсуляции, предлагает больше возможностей для проектирования и производства электроники. Это не только повышает производительность и надежность платы, но и делает электронику более компактной и легкой. По мере того, как электроника движется в направлении миниатюризации, легкости и высокой производительности, упаковка SMD будет все больше цениться и играть все более важную роль в электронной промышленности будущего.