水平めっき技術はめっき液の水平めっき印刷回路基板に平行な方法である。この方法により、めっき中に電流を均一かつ効果的に流すことができ、めっき品質を向上させることができる。このめっき方法は主に高アスペクト比ビアめっきに用いられ、PCB製造の複雑な需要に適応する。

水平めっきはめっき液の加速対流に基づいており、これにより渦電流が発生し、拡散層の厚さを約10ミクロンに効果的に減少させることができる。この特性により、水平めっきシステムは8 A/dm²までの電流密度でめっきを行うことができ、優れためっき効果を確保することができる。このシステムでは、回路基板は陰極として機能し、めっき液と電流の相互作用によりめっき層の有効な堆積を実現する。

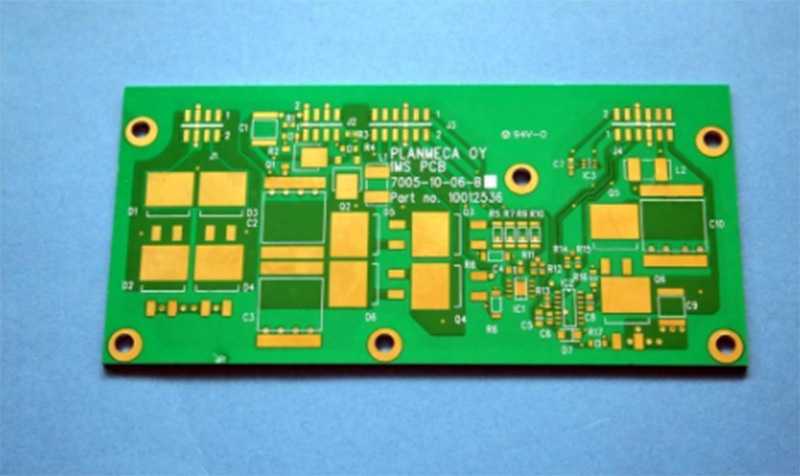

水平めっき技術には、めっき速度が速く、めっき層が均一で、複雑な形状のめっきが可能な部品を含むいくつかの利点がある。これは、消費電子製品、医療機器、産業用途など、さまざまな分野での広範な潜在的応用をもたらしている。例えば、高性能消費電子製品において、水平めっきは回路基板の電気性能と信頼性を効果的に向上させることができる。

水平めっきの特徴に応じて、印刷回路基板を垂直型から平行めっき液表面に配置するめっき方法である。このとき、回路基板は陰極であり、一部の水平めっきシステムは導電性治具と導電性ローラを用いて電力を供給する。オペレーティングシステムの利便性から、ローラ導電給電方式が一般的に使用されている。水平めっきシステムにおける導電性ローラは、陰極としてだけでなく、pcbプレートを搬送する機能を有する。各導電性ローラには、異なる厚さ(0.10〜5.00 mm)のプリント基板のめっきニーズに対応するためのばね装置が備わっている。しかし、めっき中にめっき液と接触するすべての部品が銅層にめっきされる可能性があり、システムは長時間動作できない。したがって、現在製造されているほとんどの水平めっきシステムは、陰極を陽極に切り替えることができるように設計し、その後、めっきロール上の銅を一組の補助陰極電解を用いて溶解する。メンテナンスや交換を容易にするために、新しいめっき設計では、取り外しや交換を容易にするために摩耗しやすい部品も考慮されています。アノードはサイズ調整可能な不溶性チタンバスケットアレイを採用し、プリント基板の上下位置に配置し、直径25 mmの球形を呈し、リン含有量が0.004-0.006%の可溶性銅である。陰極と陽極の間の距離は40 mmである。

めっき液の流れはポンプとノズルからなるシステムであり、めっき液を閉鎖されためっき槽の中で交互に迅速に往復、上下に流動させ、めっき液の流れの均一性を保証することができる。めっき液はプリント基板に垂直に塗布され、プリント基板表面に壁面噴流渦が形成される。最終的な目標は、プリント基板の両側と貫通孔にめっき液の急速な流れを実現し、渦電流を形成することである。

また、槽内には濾過システムが設置されており、使用されている濾過網は1.2ミクロンであり、めっき中に発生した粒子不純物を濾過し、めっき液の清潔さを確保するために使用されている。

水平めっきと従来のめっきの長所と短所

1.メリット

生産性

水平めっきはより速いめっき速度を持ち、これにより生産プロセスがより効率的になる。従来の垂直めっきに比べて、水平めっきはめっき層を短時間で堆積することができ、全体の生産性を向上させることができる。

めっき均一性

水平めっき層は、より均一な層厚を提供し、不均一性を低減する。この均一性は、特に高密度、高精度の多層プリント基板に対して、回路基板の性能と信頼性を確保する。

適応性

この技術は複雑な形状のアセンブリに適しており、高アスペクト比の貫通孔を製造する上で特に優れている。水平めっきの柔軟性は、現代の電子製品の多様なニーズに適している。

2.欠点

コスト

水平めっき技術は効率と品質の優位性があるが、設備投資とメンテナンスコストは相対的に高い。より多くの自動化システムに必要な初期投資により、総コストが増加する可能性があります。

技術的複雑さ

水平めっきは比較的複雑なプロセスであり、効果的に接触するには特定のタイプの導電性ブラシが必要です。この技術の複雑さは、生産性の低下と信頼性の低下を引き起こす可能性があります。

設備要件

水平めっきは設備に対してより厳しく、生産施設の高精度かつ安定性が要求される。これにより、一部の小規模企業のアプリケーション能力が制限され、業界の標準が向上する可能性があります。

PCBが水平めっきシステムを製造する際には、操作の利便性とプロセスパラメータの自動制御も考慮しなければならない。実際のめっきでは、プリント配線板のサイズ、スルーホールの孔径の大きさ、必要な銅の厚さ、伝送速度、プリント配線板間の距離、ポンプ馬力の大きさ、ノズルが関係しているからです。電流密度方向や電流密度レベルなどのプロセスパラメータの設定には、技術要件に適合する銅層の厚さを得るための実際のテスト、調整、制御が必要である。コンピュータによって制御されている必要があります。PCBの生産効率とハイエンド製品の品質の一致性と信頼性を高めるために、プリント基板のスルーホール加工(メッキホールを含む)はプロセスフローに従って形成され、新製品の開発と発売を満たすために完全な水平メッキシステムを形成した。必要です。