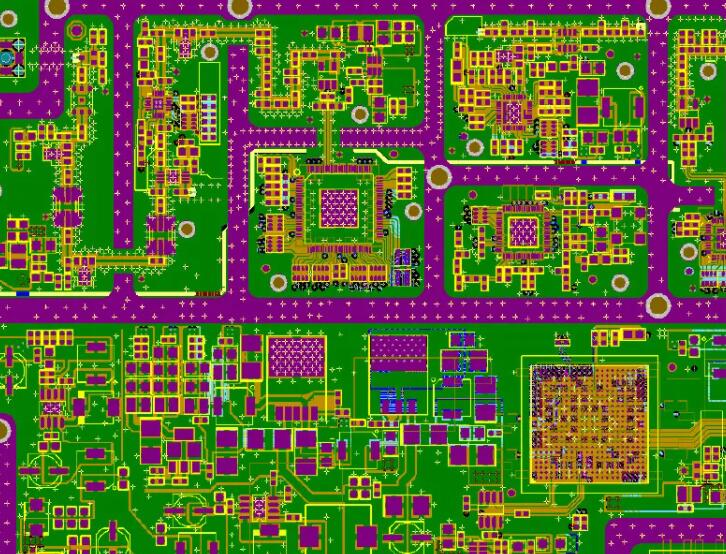

I vantaggi degli imballaggi per la lavorazione del chip SMT rispetto agli imballaggi tradizionali

1. l'apparecchiatura elettronica è di piccole dimensioni e relativamente alta nella densità dell'installazione

La dimensione dei componenti elettronici del chip SMT è solo circa il 10% dei componenti elettronici confezionati tradizionali e la qualità è solo il 10% dei componenti elettronici tradizionali plug-in. La tecnologia SMT può generalmente ridurre le dimensioni delle apparecchiature elettroniche dal 40% al 60%, ridurre la massa dal 60% all'80% e ridurre notevolmente l'area e la massa. La griglia dei componenti elettronici di elaborazione e montaggio del chip SMT si è sviluppata da 1.27mm a 0.63mm griglia finora e alcuni hanno raggiunto la griglia di 0.5mm. Utilizzando la tecnologia di installazione attraverso foro può aumentare la densità relativa dell'installazione.

2. Alta affidabilità e forte capacità anti-vibrazione

L'elaborazione del chip SMT utilizza componenti del chip, che hanno alta affidabilità, piccole dimensioni, struttura leggera, forte capacità antivibrante, produzione automatizzata, alta affidabilità di installazione e il tasso di giunti di saldatura difettosi è solitamente inferiore a 10 parti per milione. La tecnologia di saldatura ad onda dei componenti elettronici plug-in a foro passante è di un ordine di grandezza inferiore, che può garantire il basso tasso di difetto dei giunti di saldatura di apparecchiature elettroniche o componenti. Finora, quasi il 90% delle apparecchiature elettroniche utilizza la tecnologia SMT.

Poiché i componenti del chip sono saldamente montati, i dispositivi sono solitamente cavi senza piombo o corti, il che riduce l'influenza dell'induttanza parassitaria e della capacità parassitaria, migliora le caratteristiche ad alta frequenza del circuito e riduce l'interferenza elettromagnetica e radiofrequenza. La frequenza massima del circuito progettato utilizzando SMC e SMD può raggiungere i 3 GHz, mentre il componente elettronico del chip è solo 500 MHz, che può accorciare il tempo di ritardo della trasmissione. Può essere utilizzato in circuiti con una frequenza di clock superiore a 16MHz. Se viene selezionata la tecnologia MCM, la frequenza di clock di fascia alta della workstation del computer può raggiungere i 100 MHz e il consumo energetico aggiuntivo causato dalla reattività parassitaria può essere notevolmente ridotto di 2-3 volte.

4. Migliorare la produttività e realizzare la produzione automatizzata

Finora, per realizzare la completa automazione dei circuiti stampati di montaggio perforato, è necessario espandere l'area del circuito stampato originale del 40% in modo che la testa di inserimento del plug-in automatico possa essere inserita nei componenti elettronici, altrimenti, ci sarà spazio insufficiente e le parti saranno danneggiate. La macchina di posizionamento automatica (SM421/SM411) utilizza ugelli di vuoto per aspirare e posizionare componenti elettronici. Gli ugelli di vuoto sono più piccoli della forma dei componenti elettronici, il che aumenta la densità relativa dell'installazione. Infatti, piccoli componenti elettronici e dispositivi QFP a passo fine sono prodotti da macchine automatiche di posizionamento per ottenere la produzione automatica full-line.

5. Ridurre i costi e ridurre le spese

(1) L'area di utilizzo del circuito stampato è ridotta, l'area è 1/12 della tecnologia del foro passante, se l'installazione CSP è selezionata, la sua area sarà notevolmente ridotta;

(2) ridurre il numero di fori per i circuiti stampati e notevolmente risparmiare i costi di rilavorazione;

(3) A causa del miglioramento delle caratteristiche di frequenza, il costo del debug del circuito è notevolmente ridotto;

(4) Poiché i componenti del chip sono di piccole dimensioni e leggeri nella struttura, i costi di imballaggio, trasporto e stoccaggio sono notevolmente ridotti;

La tecnologia di elaborazione delle patch SMT può notevolmente risparmiare materiali, energia, attrezzature, manodopera, tempo, ecc. I costi possono essere notevolmente ridotti del 30% e del 50%.

Classificazione del materiale del substrato del circuito stampato PCB

Il substrato, in breve, è il materiale di base per la produzione di circuiti stampati PCB. In generale, il substrato PCB è composto da resina, materiali di rinforzo e materiali conduttivi e ci sono molti tipi. Le resine più comuni sono resina epossidica e resina fenolica. I materiali di rinforzo includono la base di carta, il panno di vetro, ecc Il materiale conduttivo più comunemente usato è la lamina di rame. Il foglio di rame è diviso in foglio di rame elettrolitico e foglio di rame laminato.

Classificazione dei materiali del substrato PCB:

1. Secondo diversi materiali di rinforzo:

1. substrato di carta (FR-1, FR-2, FR-3);

2. substrato del panno della fibra di vetro epossidico (FR-4, FR-5);

3. substrato composito (CEM-1, CEM-3 (materiale epossidico composito grado-3);

4. HDI (High-Density Interconnect) foglio PCB (RCC);

Substrati speciali (substrati metallici, substrati ceramici, substrati termoplastici, ecc.).

2. secondo la prestazione ignifuga:

1. tipo ignifugo (UL94-V0, UL94V1);

2. Tipo ignifugo non (grado UL94-HB).

3. Secondo diverse resine:

1. scheda PCB resina fenolica;

2. scheda PCB resina epossidica;

3. bordo PCB resina poliestere;

4. scheda PCB resina BT;

5. Scheda PCB resina PI.