Pour un ingénieur en électronique, la conception de circuits est une compétence essentielle. Mais même si le schéma du circuit est parfait, si vous ne comprenez pas et n'empêchez pas les problèmes et les défis courants lors de la conversion en carte PCB, l'ensemble du système sera toujours affecté et ne fonctionnera tout simplement pas dans les cas graves. Afin d'éviter les changements de conception technique, d'améliorer l'efficacité et de réduire les coûts, aujourd'hui, je vais expliquer un par un les problèmes les plus susceptibles de survenir. Enfin, je vais vous montrer designspark PCB, qui peut être téléchargé sur le site Web de designspark et qui offre une vaste bibliothèque de ressources gratuites, PCB design apporte une expérience extraordinaire.

1. Sélection et disposition des composants

Les spécifications de chaque composant sont différentes et même les caractéristiques des composants fabriqués par différents fabricants du même produit peuvent varier. Par conséquent, lors de la sélection des composants dans le processus de conception, il est essentiel de contacter le fournisseur pour connaître les caractéristiques des composants et connaître les caractéristiques de ces caractéristiques. L’impact du design.

De nos jours, choisir la bonne mémoire est également une chose très importante pour la conception de votre électronique. En raison des mises à jour constantes de la DRAM et de la mémoire flash, les concepteurs de PCB veulent que les nouveaux designs ne soient pas affectés par l'évolution du marché de la mémoire externe. C'est un énorme défi. La DDR3 représente actuellement 85% à 90% du marché actuel des DRAM, mais la ddr4 devrait passer de 12% à 56% en 2014. Les concepteurs doivent donc se concentrer sur le marché de la mémoire et rester en contact étroit avec les fabricants.

Pièces brûlées par surchauffe

En outre, pour certains composants qui dissipent beaucoup de chaleur, les calculs nécessaires doivent être effectués et leur disposition doit également être prise en compte en particulier. Un grand nombre de composants ensemble génère plus de chaleur, ce qui entraîne une déformation et une séparation du film de soudure, et peut même enflammer toute la carte. Par conséquent, les ingénieurs de conception et de mise en page doivent travailler ensemble pour s'assurer que les composants ont la bonne disposition.

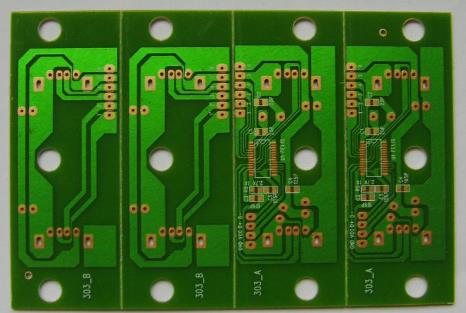

La taille du PCB doit d'abord être prise en compte lors de la mise en page. Lorsque la taille du PCB est trop grande, la ligne imprimée sera longue, l'impédance augmentera, la résistance au bruit diminuera et le coût augmentera; Si la taille du PCB est trop petite, la dissipation de chaleur n'est pas bonne et les lignes adjacentes peuvent facilement être perturbées. Après avoir déterminé la taille du PCB, déterminez l'emplacement des composants spéciaux. Enfin, tous les composants du circuit sont disposés en fonction des unités fonctionnelles du circuit.

Deuxièmement, le système de refroidissement

La conception du système de dissipation de chaleur comprend la méthode de refroidissement et le choix des composants de dissipation de chaleur, ainsi que la prise en compte du coefficient de dilatation à froid. À l'heure actuelle, la dissipation thermique des PCB est principalement dissipée par la carte PCB elle - même, ainsi que par les radiateurs et les plaques conductrices de chaleur.

Dans la conception traditionnelle de la carte PCB, ces matériaux ont de bonnes propriétés électriques et de traitement, mais ont une conductivité thermique, car la carte utilise principalement un substrat en tissu de verre recouvert de cuivre / époxy ou un substrat en tissu de verre phénolique et une petite quantité de feuille de cuivre recouverte de papier. Très mauvais. En raison de l'utilisation intensive de composants montés en surface tels que qfp et BGA dans les conceptions actuelles, la chaleur générée par ces composants est transférée en grande quantité sur la carte PCB. Par conséquent, la meilleure façon de résoudre le problème de la dissipation de chaleur est d'améliorer la capacité de dissipation de chaleur du PCB lui - même qui est en contact direct avec l'élément chauffant. La carte PCB conduit ou rayonne.

Un radiateur ou un caloduc peut être ajouté à l'assemblage chauffant lorsqu'une petite quantité de composants dans le PCB génère beaucoup de chaleur, et un radiateur avec ventilateur peut être utilisé lorsque la température ne peut pas être abaissée. Lorsque le nombre de moyens de chauffage est important, il est possible d'utiliser de grands capots Dissipateurs de chaleur qui sont intégralement encliquetés sur la surface des éléments et qui sont en contact avec chaque élément pour dissiper la chaleur. Pour les ordinateurs professionnels utilisés pour la production de vidéos et d'animations, le refroidissement à l'eau est même nécessaire pour le refroidissement.

3. Niveau de sensibilité à l'humidité MSL

MSL: sensibilité à l'humidité, c'est - à - dire le niveau de sensibilité à l'humidité, indiqué sur l'étiquette à l'extérieur du sac d'emballage résistant à l'humidité. Il est divisé en huit niveaux: 1, 2, 2a, 3, 4, 5, 5A et 6. Une gestion efficace des composants portant des exigences particulières pour le marquage des composants sensibles à l'humidité ou à l'humidité sur l'emballage est nécessaire pour fournir une plage de contrôle de la température et de l'humidité de l'environnement de stockage et de fabrication des matériaux, garantissant ainsi la fiabilité des performances des composants sensibles à la température et à l'humidité. Lors de la cuisson, BGA, qfp, mem, BIOS, etc. nécessitent tous une Encapsulation sous vide parfaite. Les pièces résistantes et non résistantes aux hautes températures sont cuites à différentes températures. Faites attention au temps de cuisson. Les exigences de cuisson PCB se réfèrent d'abord aux exigences d'encapsulation PCB ou aux exigences du client. Les éléments sensibles à l'humidité et les PCB après cuisson ne doivent pas dépasser 12h à température ambiante. Les éléments sensibles à l'humidité ou les PCB non utilisés ou inutilisés ne doivent pas dépasser 12 heures à température ambiante et doivent être scellés dans un emballage sous vide ou stockés dans une boîte sèche.

4. Conception de testabilité

Les technologies clés pour la testabilité des PCB comprennent: la mesure de la testabilité, la conception et l'optimisation des mécanismes de testabilité, le traitement des informations de test et le diagnostic des pannes. La conception de testabilité d'un PCB est en fait l'introduction d'une sorte de méthode testable favorable au test dans le PCB et fournit un canal d'information pour obtenir des informations de test internes sur l'objet testé. La conception rationnelle et efficace d'un mécanisme de testabilité est donc une garantie de succès dans l'amélioration du niveau de testabilité des PCB. La qualité et la fiabilité élevées des produits, la réduction des coûts du cycle de vie des produits et l'exigence d'une technologie de conception de testabilité permettent d'obtenir rapidement et facilement des informations de rétroaction pendant le processus de test et de pouvoir facilement effectuer un diagnostic de défaillance basé sur les informations de rétroaction. Dans la conception de PCB, il est nécessaire de s'assurer que la position de détection et le chemin d'entrée de la DFT et d'autres sondes ne sont pas affectés.