Qu'est - ce qu'un substrat en verre?

Le substrat de puce est utilisé pour fixer la puce coupée (Die) de la plaquette, protagoniste de la dernière étape de l'encapsulation. Plus il y a de puces fixées sur le substrat, plus il y a de transistors sur toute la puce. Les matériaux de substrat de puce ont subi deux itérations depuis les années 1970. Au début, les puces étaient fixées à l'aide d'un cadre de plomb, remplacé par un substrat en céramique dans les années 1990. De nos jours, les substrats en matériaux organiques sont les plus courants.

Une carte de circuit standard est essentiellement réalisée en laminant un matériau similaire à un PCB avec un stratifié tissé de verre. Le substrat de matériau organique est peu difficile à traiter et peut également transmettre des signaux à grande vitesse, toujours considéré comme un leader dans le domaine des puces. Cependant, les substrats en matériau organique présentent également certains inconvénients, tels que des coefficients de dilatation thermique très différents entre eux et la puce. À haute température, la connexion entre la puce et le substrat est facilement rompue et la puce est brûlée. Il est nécessaire de contrôler soigneusement la température de la puce par étranglement thermique, ce qui signifie que la puce ne peut maintenir ses performances maximales que pendant un temps limité, puis ralentir pour réduire la température. Les dimensions des substrats de circuits standards sont donc très limitées et le choix du matériau du substrat est essentiel pour accueillir plus de transistors dans une taille limitée.

Le substrat en verre a d'excellentes propriétés mécaniques, physiques et optiques, permettant de construire des SIP Multi - puces plus performants avec une augmentation de 50% du nombre de puces sur la puce. En revanche, les substrats en verre ont des propriétés uniques telles qu'une planéité ultra - faible (extrêmement plate), une meilleure stabilité thermique et mécanique. Comme le matériau du verre est extrêmement plat, la profondeur de mise au point de la lithographie peut être améliorée. À la même surface, le nombre d'ouvertures est beaucoup plus grand que sur les matériaux organiques. L'espacement entre les Vias en verre (TGV) peut être inférieur à 100 microns, ce qui peut augmenter directement la densité d'interconnexion entre les puces d'un facteur 10. En outre, le substrat en verre a un coefficient de dilatation thermique plus proche de celui de la puce, et une plus grande résistance à la température peut réduire les déformations de 50%, ce qui réduit les risques de rupture et améliore la fiabilité de la puce. Ces avantages font des substrats en verre un choix idéal pour la prochaine génération d'emballages haute densité.

L'épaisseur d'un substrat à coeur de verre peut être réduite d'environ la moitié par rapport à un substrat de circuit standard classique. Non seulement le substrat en verre consomme moins d'énergie, mais le signal est transmis plus rapidement, ce qui promet d'apporter des avantages de vitesse et de consommation d'énergie aux grandes puces consommatrices d'énergie des serveurs et des centres de matériaux. Les Vias en verre sont maintenant appliqués avec succès sur des substrats en verre. La nouvelle génération de processeurs permettra d'obtenir plus de composants dans un volume plus petit que par le passé, améliorant ainsi la compacité et les performances de l'appareil.

La fragilité du substrat en verre, l'adhérence insuffisante aux fils métalliques et l'homogénéité du remplissage des Vias posent également des défis importants au processus de fabrication. Choisir le bon matériau de substrat en verre et assurer sa compatibilité avec le matériau de la puce est un défi qui implique le coefficient de dilatation thermique, les propriétés mécaniques, les propriétés diélectriques et d'autres aspects du matériau adapté. La technologie de connexion sur un substrat en verre nécessite une fiabilité et une stabilité élevées pour assurer la qualité de la connexion entre la puce et le circuit externe. Les emballages à substrat de verre peuvent être plus coûteux à fabriquer que les emballages en plastique traditionnels, et la façon dont la qualité et la performance sont garanties dans la production de masse est également une question à résoudre.

Les caractéristiques du substrat en verre sont idéales pour les petites puces, car la conception des petites puces impose de nouvelles exigences en matière de taux de transmission du signal, de capacité d'alimentation, de conception et de stabilité du substrat. Après le passage au substrat en verre, ces exigences peuvent être satisfaites.

La grande transparence du verre et les différents coefficients de réflexion par rapport au silicium posent également des difficultés de détection et de mesure. De nombreuses techniques de mesure applicables aux matériaux opaques ou translucides ne sont pas très efficaces pour le verre, ce qui peut entraîner une distorsion ou une perte du signal, ce qui affecte la précision de la mesure.

Malgré de nombreux défis et le manque de données de fiabilité, sa planéité et ses performances thermiques inégalées constituent la base de la prochaine génération de boîtiers compacts haute performance, rendant le potentiel des substrats en verre non négligeable en tant que technologie importante pour la prochaine génération de puces. Remplacer les cartes de circuit standard par des matériaux en verre semble devenir un consensus industriel, ou du moins une voie technologique très importante pour l'avenir.

La technologie de substrat en verre a été appliquée au développement de puces pour fournir de meilleures propriétés de dissipation thermique, permettant aux puces de maintenir leurs performances de pointe sur une période plus longue. Dans le même temps, le caractère ultra - plat du substrat en verre permet une gravure plus précise, ce qui permet d'aligner les composants plus étroitement et d'augmenter la densité des circuits dans la zone tissulaire. L'application de substrats en verre apportera une percée révolutionnaire dans la technologie des puces et pourrait devenir l'une des directions clés du développement futur des puces.

Substrat en verre

Pourquoi avons - nous besoin de substrats en verre?

Dans l'industrie de l'emballage avancée, la concurrence pour l'innovation a atteint un nouveau moment crucial avec l'avènement des substrats en verre. La direction de la technologie des substrats en verre est apparue après la vague de substrats organiques et en céramique, qui promet de surmonter les défis des substrats organiques de base, d'améliorer les performances, l'efficacité et l'évolutivité à un nouveau niveau de conception et de coût de fabrication des puces, afin de s'adapter à la tendance du calcul haute performance et de l'intelligence artificielle.

Le verre en tant que matériau a été largement étudié et intégré dans plusieurs industries de semi - conducteurs. Il représente une avancée majeure dans le choix des matériaux d'emballage avancés avec de multiples avantages par rapport aux matériaux organiques et céramiques. Contrairement aux cartes de circuit imprimé standard qui sont la technologie dominante depuis des années, le verre a une excellente stabilité dimensionnelle, conductivité thermique et propriétés électriques.

Cependant, malgré ses avantages potentiels, le substrat en verre, comme toute nouvelle technologie, fait face à une série de défis, non seulement pour les fabricants de substrats de circuits, mais aussi pour les fournisseurs d'équipements, de matériaux et d'outils de test.

Malgré ces défis, l'adoption de substrats en verre reste motivée par plusieurs facteurs clés. La demande de substrats plus grands et de dimensions extérieures, combinée aux tendances technologiques en matière de puces et d'intégration hétérogène, pousse l'industrie à considérer les substrats en verre comme une solution potentielle. En outre, une fois la technologie mature et largement adoptée, la rentabilité potentielle des substrats en verre en fera une option attrayante pour les marchés du calcul haute performance (HPC) et des centres de matériaux.

Les trous traversants en verre (TGV) sont l'un des piliers du substrat de base en verre. Le TGV ouvre la voie à des appareils plus compacts et plus puissants. Le TGV contribue à augmenter la densité des connexions inter - couches. Ces Vias contribuent à améliorer l'intégrité du signal des circuits à grande vitesse. La réduction de la distance entre les connexions peut réduire les pertes de signal et les interférences, améliorant ainsi les performances globales. L'intégration du TGV permet de simplifier le processus de fabrication en éliminant le besoin de couches d'interconnexion séparées. Cependant, malgré ses nombreux avantages, le TGV est également confronté à de nombreux défis. En raison de la complexité du processus de fabrication, les TGV sont plus susceptibles de présenter des défauts pouvant entraîner une défaillance du produit. De plus, le TGV implique souvent des coûts de production plus élevés que les autres solutions. La demande d'équipements spécialisés combinée au risque de défauts peut entraîner une augmentation des coûts de production. Récemment, de nombreux nouveaux brevets liés au TGV ont été accordés aux fabricants d'équipements laser. Ces progrès ont contribué à la commercialisation de substrats verriers tout en résolvant les défis liés aux couches intermédiaires de verre. La solution peut améliorer les GCS et les intercalaires de verre, offrant de l'espoir pour la prochaine génération passionnante d'appareils puissants.

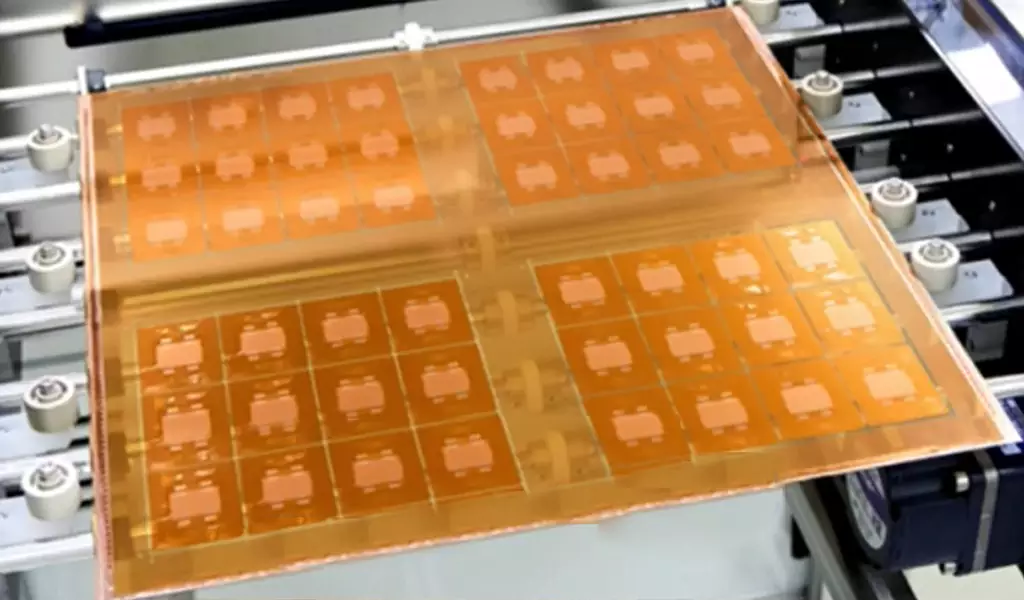

Les synergies entre les substrats en verre et l'encapsulation au niveau du panneau (PLP) stimulent l'innovation dans les deux domaines. Étant donné que les deux technologies utilisent des tailles de panneaux similaires, elles offrent des possibilités complémentaires d'augmenter la densité des puces, de réduire les coûts et d'améliorer l'efficacité de la fabrication.

Les substrats en verre représentent une frontière prometteuse dans le domaine des substrats de circuits intégrés avancés et des boîtiers avancés. Ils offrent des performances et une évolutivité inégalées pour la conception et l'emballage de la prochaine génération de puces. Bien que les défis demeurent, les efforts conjoints des fabricants de substrats en verre ouvrent la voie à une adoption généralisée des substrats en verre sur divers marchés finaux, en mettant l'accent sur les puces et les serveurs d'intelligence artificielle. Avec la maturation de la technologie GCS et le développement de l'infrastructure de la chaîne d'approvisionnement, les substrats en verre promettent de redéfinir le modèle des substrats d'emballage avancés.