Les performances de conception des multi - substrats sont pour la plupart similaires à celles des mono - ou bi - substrats, c'est - à - dire qu'elles évitent de remplir trop de circuits avec trop peu d'espace, ce qui entraîne des tolérances irréalistes, une capacité de couche interne élevée et peut même compromettre la sécurité de la qualité du produit. Par conséquent, les spécifications de performance doivent tenir compte d'une évaluation complète du choc thermique, de la résistance d'isolation, de la résistance de soudage, etc. du circuit interne. Ce qui suit décrit les facteurs importants à prendre en compte dans une conception Multi - substrat.

1. Facteurs de conception mécanique la conception mécanique comprend le choix de la taille de la plaque appropriée, l'épaisseur de la plaque, l'empilement de plaques, le tube de cuivre interne, le rapport d'aspect, etc.

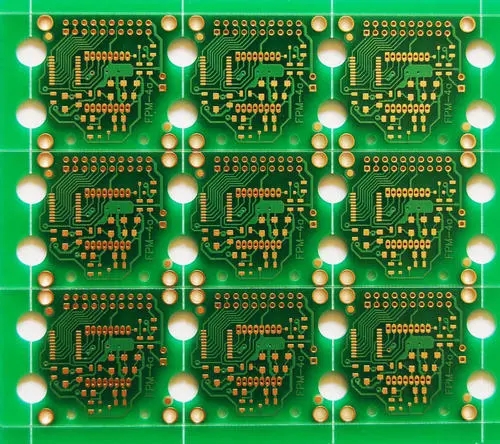

1 taille de la carte la taille de la carte doit être optimisée en fonction des exigences de l'application, de la taille du boîtier système, des limites du fabricant de la carte et de la capacité de fabrication. Les grandes cartes présentent de nombreux avantages, tels que moins de substrats, des chemins de circuit plus courts entre de nombreux composants, de sorte qu'ils peuvent avoir des vitesses de fonctionnement plus élevées et que chaque carte peut avoir plus de connexions d'entrée et de sortie, de sorte que les grandes cartes devraient être préférées dans de nombreuses applications. Par exemple, dans un PC, vous pouvez voir une carte mère plus grande. Cependant, la conception d'une disposition de ligne de signal sur une grande carte est plus difficile, nécessite plus de couches de signal ou de câblage interne ou d'espace, et le traitement thermique est également plus difficile. Les concepteurs doivent donc tenir compte de divers facteurs tels que les dimensions des plaques standard, les dimensions des équipements de fabrication et les limites du processus de fabrication. Quelques lignes directrices pour le choix d'une taille de carte de circuit imprimé standard sont données dans 1pc - D - 322.

2 Épaisseur du substrat l'épaisseur d'un substrat multiple est déterminée par de nombreux facteurs tels que le nombre de couches de signal, le nombre et l'épaisseur des cartes d'alimentation, le rapport d'aspect de l'ouverture et de l'épaisseur nécessaire pour un poinçonnage et un placage de haute qualité, la longueur des broches de l'élément nécessaires pour l'insertion automatique et le type de connexion utilisé. L'épaisseur de l'ensemble de la carte est composée d'une couche conductrice de part et d'autre de la carte, d'une couche de cuivre, de l'épaisseur du substrat et de l'épaisseur du matériau préimprégné. Il est difficile d'obtenir des tolérances strictes sur les multisubstrats synthétiques, un critère de tolérance d'environ 10% étant jugé raisonnable.

3 empilement de plaques pour minimiser les possibilités de déformation des plaques et obtenir des plaques finies planes, la stratification de plusieurs substrats doit être symétrique. C'est - à - dire avec un nombre pair de couches de cuivre et assurant une symétrie de l'épaisseur du cuivre et de la densité des motifs de feuille de cuivre de la couche de plaque. En général, la direction radiale du matériau de construction utilisé pour le stratifié (par exemple, un tissu de fibre de verre) doit être parallèle aux côtés du stratifié. Comme le stratifié se contracte dans la direction radiale après l'assemblage, cela déformera la disposition de la carte, montrant une variabilité et une faible stabilité dimensionnelle.

Cependant, en améliorant la conception, il est possible de minimiser le gauchissement et la déformation du multisubstrat. L'objectif de réduction des déformations et déformations peut être atteint par une répartition homogène de la Feuille de cuivre sur l'ensemble du plan et en assurant la symétrie de la structure multisubstrat, c'est - à - dire en assurant une répartition et une épaisseur identiques du matériau préimprégné. Les couches de cuivre et de laminage doivent aller de la couche centrale du substrat multicouche aux deux couches les plus externes. La distance minimale (épaisseur diélectrique) spécifiée entre les deux couches de cuivre est de 0080 MM.

On sait par expérience que la distance minimale entre deux couches de cuivre, c'est - à - dire l'épaisseur minimale du matériau préimprégné après collage, doit être au moins égale au double de l'épaisseur de la couche de cuivre noyée. En d'autres termes, si l'épaisseur de chacune des deux couches de cuivre adjacentes est de 30 µm, l'épaisseur du matériau de l'ébauche préimprégnée est d'au moins 2 (2 x 30 µm) = 120 µm. Cela peut être réalisé en utilisant deux couches de matériau préimprégné (tissage en fibre de verre. La valeur typique du tissu est 1080).

4 feuille de cuivre interne la Feuille de cuivre la plus couramment utilisée est 1 oz (1 OZ de feuille de cuivre par pied carré de surface). Cependant, pour les plaques denses, l'épaisseur est extrêmement importante et nécessite un contrôle d'impédance strict. Une telle plaque nécessite l'utilisation d'une feuille de cuivre de 0,50 Z. Pour le plan d'alimentation et le plan de masse, il est préférable de choisir une feuille de cuivre de 2 oz ou plus. Cependant, la gravure d'une feuille de cuivre lourde diminue la contrôlabilité et ne facilite pas la mise en oeuvre des motifs avec les tolérances de largeur de ligne et de pas requises. Par conséquent, des techniques d'usinage spéciales sont nécessaires.

5 trous selon le diamètre de la broche de l'élément ou la taille de la diagonale, le diamètre du trou traversant plaqué est généralement maintenu entre 0028 et 0010 pouces, ce qui permet d'assurer un volume suffisant pour une meilleure soudure.

6 Rapport d'aspect le "Rapport d'aspect" est le rapport entre l'épaisseur de la plaque et le diamètre du trou. Il est généralement admis que 3: 1 est un rapport d'aspect standard, bien que des rapports d'aspect élevés tels que 5: 1 soient également couramment utilisés. Le rapport d'aspect peut être déterminé par des facteurs tels que le perçage, le dégraissage ou la rétroérosion et le placage. Le trou traversant doit être aussi petit que possible lorsque le rapport d'aspect est maintenu dans les limites réalisables.

2. Le multisubstrat de facteur de conception électrique est un système à haute performance et à grande vitesse. Pour des fréquences plus élevées, le temps de montée du signal est réduit, de sorte que la réflexion du signal et le contrôle de la longueur de la ligne deviennent essentiels. Dans les systèmes Multi - substrats, les exigences de performance d'impédance contrôlable des composants électroniques sont très strictes et la conception doit répondre aux exigences ci - dessus. Les facteurs qui déterminent l'impédance sont les constantes diélectriques du substrat et du matériau préimprégné, l'espacement des fils sur une même couche, l'épaisseur du diélectrique inter - couches et l'épaisseur des conducteurs en cuivre. Dans les applications à grande vitesse, l'ordre de laminage des conducteurs dans les plaques Multi - substrats et l'ordre de connexion des réseaux de signaux sont également cruciaux. Constante diélectrique: la constante diélectrique du matériau du substrat est un facteur important dans la détermination de l'impédance, du retard de propagation et de la capacité. Il est possible de contrôler la permittivité diélectrique de la feuille à base d'époxy de verre et du matériau préimprégné en faisant varier le pourcentage de la teneur en résine.

La constante diélectrique de la résine époxy est de 3,45 et celle du verre de 6,2. En contrôlant le pourcentage de ces matériaux, la constante diélectrique du verre époxy peut atteindre 4,2 - 5,3. L'épaisseur du substrat est un bon indicateur pour déterminer et contrôler la constante diélectrique.

Les matériaux préimprégnés à permittivité diélectrique relativement faible conviennent à une utilisation dans des circuits radiofréquences et hyperfréquences. Dans les fréquences radio et micro - ondes, le retard du signal causé par une constante diélectrique inférieure est faible. Dans un substrat, un faible facteur de perte permet de minimiser les pertes électriques.

Ce qui précède est une introduction aux exigences de performance de conception Multi - substrats. IPCB est également fourni aux fabricants de PCB et à la technologie de fabrication de PCB.