El nombre original de la placa de circuito proviene de la placa de circuito impreso en inglés, mientras que la traducción al chino es "placa de circuito impreso". Algunas personas también lo llaman pwb (placa de circuito impreso). Como su nombre indica, este producto es un producto de circuito hecho a través de la tecnología de impresión. Reemplazó antes de la década de 1940 el método de distribución de cables de cobre para productos eléctricos, lo que aceleró la reproducción de producción a gran escala, redujo el número de productos, aumentó la conveniencia y redujo el precio unitario.

La placa de circuito más avanzada es la fusión del metal para cubrir la superficie de la placa de aislamiento, formando así el circuito necesario. Después de 1936, el método de producción se ha desplazado hacia el uso de tintas resistentes a la corrosión para seleccionar áreas de sustratos aislantes que cubren metales y eliminar áreas innecesarias mediante grabado. Este método se llama (resta).

La evolución de la tecnología de placas de pcb: de las artes y oficios a la tecnología de impresión a la construcción de circuitos electrónicos comenzó con una serie de transformaciones antes de 1913, cuando Berry aplicó por primera vez el método de reducción a la producción de calentadores eléctricos y describió las barras de "calentamiento", que pueden considerarse originales de placas de circuito flexibles. De hecho, ya antes de Berry en 1903, Hansen comenzó a explorar diferentes formas de organizar compactamente una gran cantidad de cables para resolver el problema del caos en el cableado de las centralitas telefónicas. Todos estos diseños utilizan cables eléctricos y diversos materiales aislantes, como papel, Goma de eucalipto y celulosa. Cabe destacar que Hansen menciona en su patente que fabrica conductores a través de "depósito eléctrico o mecánico", como dibujar líneas metálicas en polvo directamente sobre el aislamiento en medios adecuados. mirando hacia atrás en esta patente, es fácil ver el comienzo de muchos conceptos de circuitos modernos, incluyendo circuitos a través de doble cara, circuitos multicapa, circuitos de alta densidad y otro proceso de adición diferente al método de producción de placas de circuito de oro.

En 1915, Chisholm se dedicó a mejorar el proceso de fabricación de litografía, depositando cobre por Electrodeposición y luego níquel para obtener una superficie uniforme, más flexible y más resistente. Para proporcionar una superficie suficiente para la deposición de metales, utilizó disolventes volátiles, polvos metálicos finos y sustratos porosos que pueden considerarse precursores de pulpa y tinta conductoras.

A continuación, Charles Ducasse se convirtió en un importante inventor. Su patente de 1925 fue citada en al menos otras cinco patentes (entre ellas eisler, 1948; mclarn, 1947; nieter, 1955a, b; rubin, 1948), todas ellas basadas en diferentes variantes del método ducas, que apuesta por encontrar alternativas a la producción de conductores para evitar enredarse en hilos individuales. Para ello, utilizó diversos métodos para hacer patrones de metalización en el material aislante, que posteriormente se recubrieron con paneles que contenían circuitos de metalización para depositar la cantidad de metal necesaria. Los paneles se fabrican de diversas maneras, incluyendo, pero no limitado a:

El Torno se utiliza para exponer la parte metálica del diseño requerido en el sustrato, que está compuesto por un material conductor recubierto con una capa no conductora.

Utilice el purín conductor para transferir la imagen al panel en blanco.

Imprimir la imagen en una sustancia de bajo punto de fusión, como la cera, y luego recubrirla con un material conductor.

El purín conductor y la tecnología de impresión arbitraria se utilizan para crear la imagen necesaria.

Además, Charles Ducas se refirió a los conductores que se pueden fabricar a ambos lados del sustrato aislante y describió un método para extender cada capa a través de un agujero al otro lado para hacer una conexión entre capas, lo que sugiere el concepto de circuitos multicapa, pero el inventor no lo detalló más.

Después de 1960, los mercados de productos como grabadoras, grabadoras de cinta y grabadoras de video adoptaron sucesivamente la tecnología de fabricación de placas de circuito a través de agujeros de doble cara, por lo que los sustratos de resina epoxi resistentes al calor y estables en tamaño se utilizaron ampliamente y siguen siendo la principal resina producida por placas de circuito.

Con el desarrollo de la tecnología de semiconductores, los productos electrónicos se están desarrollando hacia estructuras de mayor densidad. El montaje electrónico es una estructura combinada uno a uno. Por supuesto, cuando la densidad de los componentes electrónicos aumenta, la placa de circuito portadora del componente también necesita aumentar la densidad de conexión, lo que gradualmente forma la tendencia de diseño de la placa de circuito de alta densidad actual.

Aunque el concepto de placas de circuito acumulativas ha aparecido sucesivamente en los productos desde 1967, la tecnología de microporos no maduró gradualmente y fue práctica hasta que IBM lanzó la tecnología SLC en 1990. Antes de eso, si no se utilizan los agujeros a través de toda la placa de circuito, los diseñadores utilizarán una variedad de métodos de supresión para obtener una mayor densidad de cableado. Debido al rápido desarrollo de materiales, los materiales aislantes fotosensibles y no fotosensibles se han comercializado uno tras otro, y la tecnología microporosa se ha convertido gradualmente en la principal estructura de diseño de placas de circuito de alta densidad, apareciendo en muchos productos electrónicos móviles.

En la conexión entre las capas del circuito, además de la galvanoplastia, también ha aparecido el uso de la tecnología de pasta eléctrica para hacer conectores. Más conocido es el método alivh publicado por Panasonic y el método b2it publicado por toshiba. Estas tecnologías se aplican a las placas de circuito. Entrando en una era de alta densidad (hdi de interconexión de alta densidad).

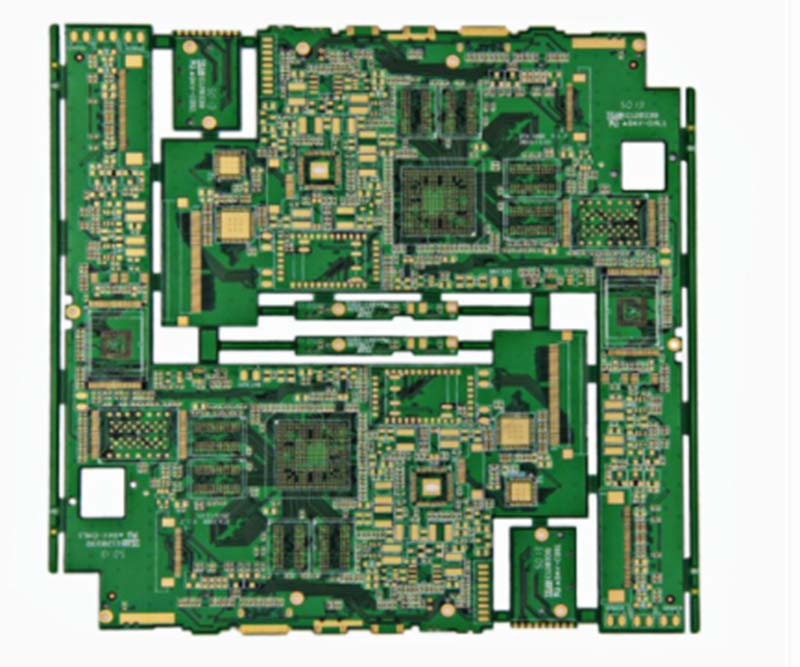

Como puente entre los componentes electrónicos y los medios de transmisión de retransmisión, la placa de circuito impreso (pcb) lleva un papel de soporte y es conocida como la "piedra angular de los productos electrónicos". La calidad del proceso de fabricación de PCB no solo está directamente relacionada con la fiabilidad de los productos electrónicos, sino que también afecta profundamente la precisión de la transmisión de señales entre diferentes chips, por lo que el nivel de desarrollo de la industria de PCB refleja en cierta medida la fuerza técnica de la industria de la tecnología de la información de un país o región. El progreso de la tecnología de PCB está estrechamente relacionado con el desarrollo de la industria de circuitos integrados, y el rápido progreso de la tecnología de semiconductores ha promovido la fuerza técnica de la industria de pcb. El nivel de desarrollo de la industria de PCB refleja en cierta medida la fuerza técnica de la industria de la tecnología de la información de un país o región. El progreso de la tecnología de PCB está estrechamente relacionado con el desarrollo de la industria de circuitos integrados, y el rápido progreso de la tecnología de semiconductores ha promovido la evolución continua y la madurez de la tecnología de la industria de pcb. Desde que los PCB se aplicaron por primera vez a la radio en 1936, en los últimos cien años, la tecnología de PCB ha experimentado grandes cambios, desde paneles individuales y dobles hasta paneles múltiples, desde la tecnología de inserción hasta la tecnología de montaje de superficie (smt), pasando por la encapsulación de matriz de rejilla esférica (bga). En el campo del procesamiento de pcb, se han logrado nuevos avances en la producción gráfica, la perforación láser, el recubrimiento superficial y los procesos de prueba. tecnologías como agujeros ciegos, agujeros enterrados y estratificación se han utilizado cada vez más ampliamente, y la alta densidad y el alto rendimiento se han convertido en las principales tendencias en el desarrollo de la tecnología de pcb.

Los enlaces aguas arriba de la cadena de la industria de placas de PCB cubren una variedad de materias primas, como placas recubiertos de cobre (ccl), placas semicuradas, láminas de cobre, bolas de cobre, sal de oro, películas secas y tintas; El curso medio es la producción de fabricación de pcb; Aguas abajo se utiliza ampliamente en las comunicaciones, la electrónica de consumo, la electrónica automotriz, el control industrial, la medicina, la aeroespacial, la defensa nacional y el embalaje de semiconductores. Entre los costes operativos de los pcb, el coste de las materias primas es muy alto, generalmente alrededor del 60%, de los cuales el cobre recubierto es el más caro, el 30%, y su importancia es evidente, seguido por láminas de cobre (9%), bolas de cobre (6%) y tintas (3%), entre otras. como material central para la fabricación de pcb, la producción de láminas de cobre recubierto depende principalmente de tres materias primas principales: láminas de cobre, resina y láminas de fibra de vidrio, que se encargan de las funciones de conducción, aislamiento y soporte de los pcb, con un 42% de láminas de cobre, un 26% de resina y un 19% de tela de fibra de vidrio.