Pad PCB mempunyai keperluan tertentu. Design pad yang lebih baik boleh meletakkan dasar yang lebih kuat dan lebih efisien untuk penghasilan papan sirkuit PCBA kemudian.

Pemprosesan patch PCB

1.Untuk komponen SMT di permukaan penyelamatan gelombang, pads komponen yang lebih besar (seperti transistor, soket, dll.) patut ditambah dengan sesuai. Contohnya, pad SOT23 boleh dipenjarakan dengan 0.8-1 mm untuk mengelakkan "kesan bayangan" komponen menyebabkan penyelamatan kosong.

2.Saiz pad patut ditentukan mengikut saiz komponen. Lebar pad sama dengan atau sedikit lebih besar daripada lebar tongkat penyelesaian komponen, dan kesan penyelesaian adalah yang terbaik.

3.Secara umum, antara dua komponen tersambung, kita akan menghindari menggunakan satu pad besar. Ini kerana tentera pada pad besar akan menyambungkan dua komponen ke tengah. Kaedah yang betul adalah biasanya untuk memisahkan pads dua komponen dan menyambungkan kedua pads dengan wayar PCB yang lebih tipis. Jika wayar diperlukan untuk melewati semasa yang lebih besar, beberapa wayar boleh disambung secara parallel, dan wayar ditutup dengan minyak hijau.

4.Tak patut ada lubang melalui atau dekat pads komponen SMT. Jika tidak, semasa proses REFLOW, tentera pada pads akan mengalir pergi sepanjang lubang selepas mencair, yang menyebabkan tentera maya, kurang tin, atau aliran menyebabkan sirkuit pendek ke sisi lain papan.

Pemprosesan dan pemasangan patch SMT

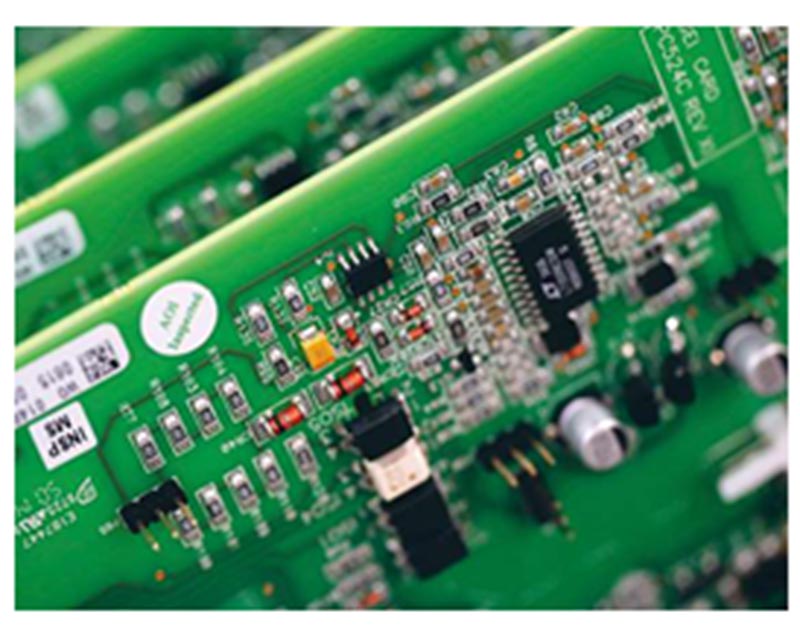

Papan sirkuit dicetak mesti sesuai dengan pembangunan cepat semasa teknologi pemasangan cip SMT. Penggunaan pada papan sirkuit PCBA sudah merupakan produk utama dari penghasil cip SMT.Hampir semua papan sirkuit akan diproses oleh cip SMT,yang cukup untuk melihat pentingnya pada papan sirkuit.

Pemprosesan patch SMT.

1.Kepadatan tinggi: Bila bilangan pin yang diproses oleh patch SMT boleh mencapai ratusan atau bahkan ribuan, dan jarak tengah pin boleh mencapai 0.3 mm,BGA kelajuan tinggi pada papan sirkuit memerlukan garis halus dan pitch halus. Lebar garis dikurangkan dari 0.2~0.3 mm kepada 0.1 mm atau bahkan 0.05 mm, dan wayar ganda antara grid 2.54 mm telah dikembangkan kepada 4, 5 atau bahkan 6 wayar. Baris halus dan pitch halus meningkatkan kerapatan pemasangan SMT. Dalam kes ketepatan tinggi peralatan pemprosesan cip SMT yang sepadan,kilang pemprosesan cip yang sepadan boleh menyelesaikannya.

2. Buka kecil: Kebanyakan lubang metalisasi dalam SMT tidak digunakan untuk menyisipkan pin komponen, dan tiada tentera dilakukan dalam lubang metalisasi. Lubang metalisasi hanya digunakan sebagai sambungan elektrik diantara lapisan, jadi diperlukan untuk mengurangi terbuka sebanyak yang mungkin untuk menyediakan lebih ruang untuk patch SMT. Buka telah berubah dari 0.5mm pada masa lalu kepada 0.2mm, 0.1mm atau bahkan 0.05mm.

3. Koeficen pengembangan suhu rendah: mana-mana bahan akan mengembangkan selepas pemanasan. Bahan polimer biasanya lebih tinggi daripada bahan anorganik. Apabila tekanan pengembangan melebihi had pembawa bahan, bahan akan rosak.Kerana banyak dan pendek SMT pins, CTE antara tubuh peranti dan SMT tidak konsisten, dan kerosakan peranti disebabkan oleh tekanan panas berlaku dari masa ke masa.Oleh itu,CTE bagi substrat papan sirkuit SMT seharusnya sebanyak mungkin untuk menyesuaikan kepada persamaan dengan peranti.

4. Kebanyakan papan sirkuit SMT hari ini perlu memasang komponen PCB di kedua-dua sisi. Oleh itu, papan sirkuit yang diproses oleh cip SMT perlu mampu menahan dua suhu tentera. Pada masa ini, tentera bebas lead digunakan secara luas, dan suhu tentera relatif tinggi. Selepas penyelamatan PCB, papan sirkuit cip SMT diperlukan untuk mempunyai deformasi kecil dan tiada blistering, pad masih mempunyai kemudahan tentera yang baik, dan permukaan papan sirkuit cip SMT masih mempunyai rata tinggi.