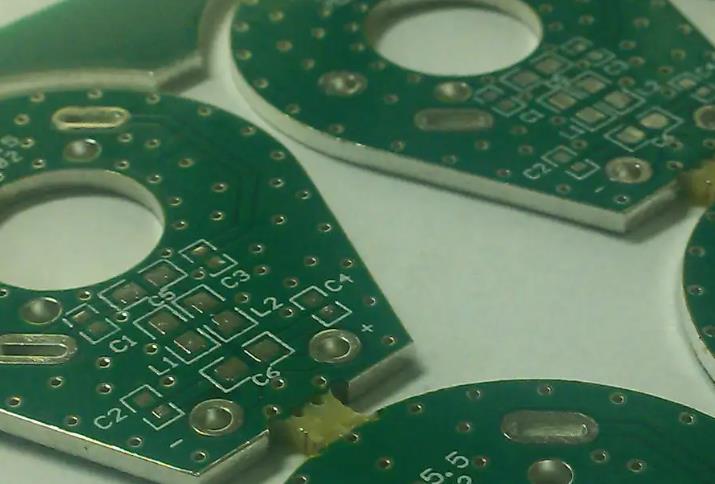

Dengan kemajuan cepat industri PCB dan perkenalan terus menerus komponen khusus, komponen pakej permukaan cenderung menjadi miniaturized dan multifunctional, yang mempromosikan reka papan sirkuit cetak dan teknologi penghasilan papan sirkuit cetak untuk menjadi lebih padat, dipercayai dan arah ketepatan tinggi dikembangkan untuk memenuhi pembangunan dan keperluan miniaturizasi dan multi-functionalizasi produk elektronik. Dan produk PCB juga berkembang dengan cepat dalam arah komponen ultra-tipis, kecil, padat tinggi, dan pitch halus. Densitas kumpulan komponen pada papan sirkuit telah meningkat, dan lebar baris, ruang, dan pads PCB telah menjadi lebih kecil dan lebih kecil, mencapai aras mikron, dan bilangan lapisan komposit telah meningkat. Periksaan visual manual tradisional (MVI) dan periksaan jarum secara talian (ICT) dilakukan oleh "kenalan terhalang" (kenalan elektrik terhalang dan kenalan visual terhalang), dan tidak lagi dapat memenuhi keperluan pembangunan teknologi manifatturan hari ini. Biasanya perlu menggali lubang berbeza saiz pada PCB, dan saiz geometri dan kedudukan lubang bulat selepas pemprosesan akan mempengaruhi proses pemasangan berikutnya dengan komponen IC dan peranti elektronik lain.

Di sisi lain, disebabkan bilangan besar lubang bulat pada PCB, teknologi MVI tradisional dan ICT tidak lagi dapat menyesuaikan kepada proses yang cepat. Berdasarkan keperluan produktifiti dan kualiti, sangat diperlukan untuk mempunyai kaedah pengesan yang cepat dan tepat. Dalam pandangan ini, pembangunan sistem pengesan imej optik secara automatik untuk industri papan sirkuit PCB untuk mengawasi dan memastikan kualiti proses produksi telah menjadi permintaan yang tidak dapat dihindari untuk industri penghasilan papan PCB.

1. Perkenalan ke sistem pengukuran imej optik

Syarikat Micro-Vu Amerika adalah pembuat alat pengukuran profesional selama lebih dari 45 tahun. Ia mempunyai output tahunan lebih dari 1,500 set dan menjualnya kepada dunia. Ia mempunyai pasukan perisian yang dikembangkan dalam kerjasama dengan IBM dan Microsoft. Ia diterima dengan sangat baik oleh berbagai industri untuk model pengukuran automatik dan terus inovasi. Mudah dan mudah untuk pengguna, ia boleh diukur dengan tepat di bawah peningkatan berbeza/sumber cahaya berbeza. Ia dikenali dengan baik di dunia dan industri, dan ia adalah pembuat ukuran visual terbesar di Amerika Syarikat.

2. Peran sistem pengesan imej optik

Sistem pengukuran imej optik adalah peralatan kunci mesin penghasilan modern, dan digunakan secara luas dalam aplikasi penglihatan mesin, seperti pemeriksaan, jurutera terbalik dan industri automati lain. Dengan pembangunan industri teknologi tinggi, banyak kaedah pemeriksaan produk di masa lalu telah diperlukan untuk diperiksa dengan kaedah automatik dan tidak-kenalan. Mengambil industri PCB sebagai contoh, peran sistem pemeriksaan imej optik adalah untuk mengesan spesifikasi saiz PCB semasa proses penghasilan, melakukan kawalan proses, dan menghapuskan atau mengurangkan cacat dengan memperbaiki proses. Biasanya sistem pengesan imej optik ditempatkan dalam kedudukan kunci untuk mengawasi status produksi khusus dan menyediakan dasar yang diperlukan untuk penyesuaian proses produksi.

Dalam proses penghasilan PCB, item yang perlu diuji: pengembangan panas filem dan pengesan kontraksi, pengesan penampilan produk, pengesan kedudukan pelbagai unsur, panjang, lebar dan tinggi pengesan, pengesan ketepatan, pengesan pusingan, pengesan lubang, dll.

3. Diagram blok sistem pengesan imej optik

Sistem pengesan imej optik kebanyakan terdiri dari empat bahagian: bangku kerja, kawalan pemacu, sistem kamera CCD dan sistem perisian.

4. Prinsip kerja sistem pengesan imej optik

Sistem pengesan imej optik automatik, struktur inti adalah set sistem kamera CCD, kawalan servo AC x, y bangku kerja dan sistem pemprosesan imej. Apabila melakukan pemeriksaan, pertama-tama letakkan papan sirkuit cetak untuk diperiksa di permukaan kerja sistem pengukuran optik, selepas menempatkan, memanggil program pemeriksaan produk untuk diperiksa, bangku kerja x dan y menghantar papan sirkuit di bawah lensa, dan lensa ditangkap Selepas mencapai imej papan sirkuit, - pemproses akan bergerak ke kedudukan berikutnya pada bangku kerja x dan y untuk ditangkap, dan kemudian melakukan pengiraan yang sepadan. Melalui pemprosesan terus menerus imej, kelajuan pengesan yang lebih tinggi boleh dicapai. Sistem pemeriksaan imej optik secara automatik mengatur saiz PCB melalui program, dan boleh masukkan nilai dan toleransi sebenar yang perlu diukur. Selepas analisis, proses dan penghakiman, cacat ditemui dan kedudukan diminta, dan fail dijana pada masa yang sama, menunggu operator untuk mengesahkan atau menghantarnya ke jabatan yang berkaitan Buat peningkatan.

5. Aliran kerja sistem pemeriksaan imej optik

Diagram aliran kerja bagi sistem pengesan imej optik.

6. Bagaimana sistem pengukuran imej optik mengukur tinggi

Sejak muncul berbagai teknologi mikro-melalui pada tahun 1995, industri telah secara perlahan-lahan mengadopsi laser CO2, laser UV/YAG, dan bahan dielektrik imej optik dalam garis produksi massa. Teknologi baru ini telah menyebabkan perubahan dalam pemikiran rancangan papan sirkuit. Penggunaan 0.3 mm melalui lubang diubah ke nombor besar lubang buta dan mikro melalui lubang, terutama dalam aplikasi densiti tinggi (seperti telefon bimbit, komputer, pelbagai papan dan pakej IC). Lubang dengan nisbah aspek lebih besar dari 8:1 dan diameter kurang dari 0.3 mm telah menjadi semakin umum, terutama pada papan sirkuit pelayan, substrat dan stesen kerja. Bagaimana untuk mengawal kualiti jenis ini melalui lubang?

Prinsip sistem pengukuran imej optik untuk mengukur tinggi adalah untuk mencari perbezaan panjang fokus antara dua permukaan paling jelas pada tinggi yang berbeza. Dari perspektif optik fizik, yang disebut "jelas" adalah imej antara satu dan dua panjang fokus. Ia bermakna, dalam bahagian tertentu, imej adalah jelas, dan apabila perbezaan antara panjang fokus kedua-dua permukaan semasa fokus automatik dikumpulkan, akurasi paksi Z tidak boleh dibandingkan dengan paksi X dan Y. Ini memerlukan kawalan dan teknologi yang baik, dan perisian mesti mempunyai kandungan teknikal yang tinggi. Instrumen pengukuran Micro-Vu mengadopsi perisian yang dikembangkan bersama-sama dengan IBM dan Microsoft. Sumber cahaya boleh disesuaikan secara arbitrari dalam empat puluh blok dalam lima bulatan dan lapan arah, dan paksi Z Keakuran juga boleh dikawal pada kira-kira 5um, yang berada di luar jangkauan perisian lain.