단일 PCB의 크기는 전체 시스템의 전체 구조에 따라 결정됩니다.PCB의 크기와 모양은 표면 조립 생산 라인 생산에 적합해야 하며, 인쇄기 및 배치기에 적용되는 기판 크기 범위 및 환류 용접로의 작업 너비에 적합해야 한다.

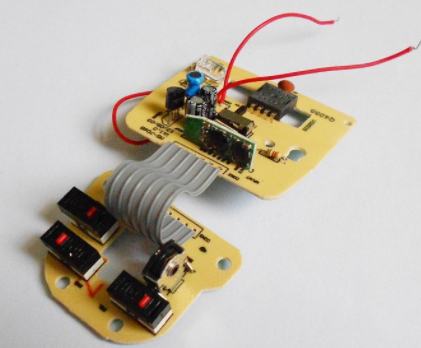

SMB의 부피가 작기 때문에 SMT 자동화 생산에 더 적합하기 위해 보통 여러 개의 판을 하나의 판으로 조합하고, 의식적으로 같은 단위의 몇 개의 PCB를 직사각형 또는 정사각형으로 조합하는 것이 이른바 퍼즐판이다.

소형 PCB 조립판의 사용은 생산성을 높이고 생산라인의 적용성을 높이며 작업복 준비 비용을 낮출 수 있다.인쇄회로기판의 단면은 같은 쪽에 설치되고 무파봉용접의 양면은 전부 설치되여 판의 양면번호의 앞면과 뒤면을 사용할수 있으며 량측의 도형은 같은 방식으로 배렬되는데 이런 배렬은 설비리용률을 높일수 있으며 (중소대량생산조건에서 매 투자는 절반으로 감소할수 있다.) 생산준비원가와 시간을 절약할수 있다.

공작물은 V형 슬롯의 선형 분할, 프레스 구멍, 펀치 등 공예 수단을 통해 조합할 수 있으며, 조각이 정확하고 깊이가 균일하며 기계적 지지 강도가 좋지만 분할기에 의해 깨지거나 수공으로 깨지기 쉽다.

작고 같은 인쇄회로를 가진 인쇄회로기판의 조립도 이 원칙에 따라 할 수 있지만 소자 라벨 번호를 어셈블하는 방법에 주의해야 한다.

(1) 우표판은 여러 개의 동일한 PCB 또는 여러 개의 다른 PCB로 구성될 수 있습니다.

(2) 배치기의 배치 면적, 인쇄기의 최대 인쇄 면적 및 환류 컨베이어 벨트의 작업 폭과 같은 표면 조립 장비의 상황에 따라 인쇄판의 최대 크기를 결정합니다.

(3) 인쇄 템플릿에 있는 각종 회로판 사이의 연결 늑골은 기계적인 지지 역할을 한다.따라서 회로를 분리하려면 강도가 일정하고 연결이 끊어지기 쉬워야 합니다.

PCB 테스트 포인트 및 테스트 구멍 설계

SMT 대량 생산의 품질을 보장하고 비용을 절감하기 위해 온라인 테스트는 필수적입니다.테스트 작업이 원활하게 진행되도록 PCB 설계 과정에서 테스트 포인트와 테스트 구멍(PCB 및 PCB 어셈블리의 전기 성능 테스트를 위한 전기 연결 구멍)의 설계를 고려해야 합니다.

(1) 접점 신뢰성 테스트 설계.원칙적으로 시험점은 동일한 표면에 위치하고 균일하게 분포해야 한다.테스트 지점의 패드 지름은 09mm~1.0mm로 관련 테스트 핀과 일치합니다.시험점의 중심은 격자에 떨어져야 하며 판의 가장자리 5밀리메터 이내로 설계하지 말아야 하며 린접시험점간의 중심거리는 1.46밀리메터 이하여야 한다.

PCB 테스트 포인트 및 테스트 홀 설계 접촉 신뢰성 테스트 설계

테스트 지점 간에는 다른 어셈블리를 설계해서는 안 되며, 테스트 지점과 어셈블리 용접 디스크 간의 거리는 1mm 미만이어야 어셈블리 또는 테스트 지점 간의 합선을 방지할 수 있으며, 테스트 지점은 절연 레이어를 코팅할 수 없습니다.

PCB 테스트 포인트 및 테스트 구멍 설계

원칙적으로 테스트 구멍은 프로세스 구멍으로 대체할 수 있지만 세로톱의 단판을 테스트할 때 테스트 구멍은 여전히 서브보드에 설계되어야 합니다.

(2) 전기 신뢰성 테스트 설계, 모든 전기 노드는 테스트 포인트를 제공해야 한다. 즉, 테스트 포인트는 모든 I/O, 전원 접지 및 반환 신호를 커버할 수 있어야 한다. 각 IC는 전원 및 접지 테스트 포인트를 가져야 한다.장치에 전원 공급 장치 및 접지 핀이 여러 개 있는 경우 테스트 포인트를 별도로 추가해야 합니다.통합 블록의 전원 및 접지는 2.54mm 이내여야 하며 IC 제어선은 전원, 접지 또는 공용 저항에 직접 연결할 수 없습니다.경계 스캔 부품이 있는 초대형 집적 회로와 ASIC 부품을 보조 테스트 포인트로 추가하여 시계, 모드, 데이터 직렬 입력/출력단, 리셋 단자와 같은 경계 스캔 기능을 실현하여 테스트 부품 자체의 내부 기능 논리를 실현해야 한다.요구 사항