レッドゴムはポリオレフィン化合物であり、SMT材料に属し、半田ペーストとの違いは、加熱時に硬化し、温度が150℃に達すると、レッドゴムが半田ペーストから固体に変わり始めることである。

pcbの赤い糊は何ですか。

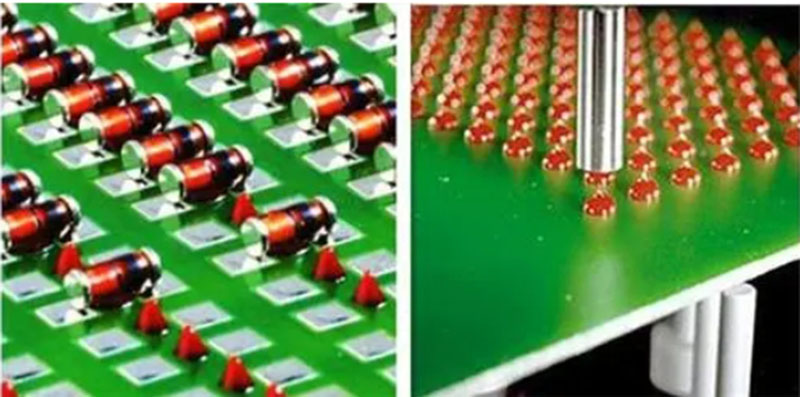

SMT(表面貼付技術)とDIP(2列直挿パッケージ)の混合プロセスでは、片面リフロー溶接とピーク溶接の2つの方法が炉上で行われるのを避けるために、通常、PCB(プリント基板)のピーク溶接表面のチップ素子とデバイスの中心点にレッドペーストを塗布する。このようにして、ピーク溶接を通過すると、アセンブリは一度にスズめっきすることができ、ペースト印刷工程を省略することができる。

SMTにおける「紅膠」技術の正式名称はSMT「ディスペンサー」技術である。ほとんどの糊の色は赤色であるため、人々は昔「赤糊」と呼ばれていたが、実際には黄色糊もあった。これは通常、回路基板表面の「半田マスク」を「緑色塗料」と呼び、これは回路基板表面で一般的に言われている「緑色塗料」と似ている。抵抗器コンデンサや他の小さな素子の下には、赤いゲルがよく見えます。それは赤い糊です。レッドゴムプロセスは、多くの電子部品がDIPパッケージからSMD(表面実装デバイス)パッケージにすぐに変換できないうちに最初に開発された。

回路基板にDIPとSMDコンポーネントが同時に含まれている場合、これらのコンポーネントを自動的に基板に溶接できるように配置するには?1つの一般的な方法は、基板の同じ側にDIPとSMDコンポーネントを設計し、ペースト印刷とリフロー炉を使用してSMDコンポーネントを溶接することであるが、DIPコンポーネントはすべてのピンが基板の反対側に露出しているため、ピーク溶接プロセスによって一度に溶接することができる。これには通常、すべてのアセンブリの溶接を完了するために2つの溶接プロセスが必要です。

PCBレイアウト上のスペースを節約して、より多くのコンポーネントを配置できるようにするためには、SMTコンポーネントを回路基板の底に置く必要がある場合もあります。これは、コンポーネントをプレートに接着するためにレッドゴムを使用し、プレートをピーク溶接炉に通してコンポーネントを錫メッキしてプレート上のパッドに接着するとともに、コンポーネントがピーク溶接炉の高温に落ちないようにすることで実現されます。

プロセスを低減し、1回の溶接で溶接を完了することを望む場合は、スルーホール還流溶接を使用することを考慮することができる。しかし、多くのDIP素子は還流溶接の高温環境に耐えられないため、この方法は適切ではない。大量の製品を生産している大手企業だけが、貫通孔リフロー溶接を使用するために高温に耐えられるDIP素子を購入する可能性があります。一般的なSMD素子はリフロー溶接の温度に耐えるために設計されている。リフロー溶接の温度はピーク溶接よりも高いが、SMD素子はピーク溶接炉に短時間滞在することは問題ではない。しかし、半田炉の温度は半田ペーストの融点より高くなければならないため、半田ペーストで印刷されたSMD素子はピーク半田炉を通過することができない。そうしないと、半田ペーストが溶融するにつれて、素子は炉に落ちる。そのため、SMD素子を固定するためにレッドゴムを使用する必要がある。

PCBにおけるレッドガムの役割は主に以下の点を含む:

レッドゴムは主に固定と補助的な役割を果たしているが、本当の溶接作業ははんだを通じて行われている。

ピーク溶接の過程で、赤色糊を使用して印刷板が半田槽を通過する時に部品が脱落するのを防止し、部品が印刷板にしっかり固定できることを確保する。

赤ゴムは両面還流溶接の過程でも重要な役割を果たしている。溶接された側の大型設備が半田の熱溶融によって脱落するのを防止することによって、溶接品質を確保する。

リフロー溶接とプリコートの過程で、レッドゴムはまた、部品が配置中に移動して立ち上がることを防止し、部品がプリント基板上に正確に位置決めできることを確保することができる。

また、マーカーとしてレッドゴムを使用することもできます。プリント基板と部品ロットが変化した場合は、管理と追跡をより良くするために、レッドゴムを使用してマーキングすることができます。

SMTレッドゴムの標準的な操作フローは以下の通り:

SMTレッドゴムプロセスの標準的な操作順序は、スクリーン印刷操作-(ディスペンサー工程)-部品配置-(硬化過程)-リフロー溶接-クリーニング操作-品質検査-メンテナンスやり直し-プロセス終了の順である。

1.スクリーン印刷プロセス:このステップの設計目的は、パッド上のPCB(プリント基板)にペースト(またはペースト)とレッドペースト(すなわちパッチペースト)を正確に印刷し、後続の部品溶接の基礎を築くことである。この操作を実行するために必要な設備はスクリーン印刷機であり、通常SMT生産ラインの起点に位置する。

2.ディスペンサー工程:この工程は指定された位置で赤いゴムをPCBに正確に滴下することに関し、主な目的は電子部品をPCBにしっかり固定することである。このタスクを実行するために必要なデバイスはディストリビュータであり、SMTラインの開始点または検査デバイス上の次の場所にあることができます。

3.構成部品配置:このステップのタスクは、PCB上の予想される位置に表面実装構成部品を正確に配置することです。この操作を実行するために必要なデバイスは、通常はスクリーン印刷機の後のSMTライン上にあるパッチマシンです。

4.硬化:このステップの目的は加熱によってレッドゴム(取付ゴム)を溶融し、表面取付要素をPCBと緊密に結合させることである。この操作の設備は硬化炉であり、パッチマシンの後にあり、SMT生産ラインの一部でもある。

5.リフロー溶接:この工程の機能は溶接ペーストを溶融して、表面実装部品とPCB板が強固な半田接続を形成することを確保することである。この操作に使用される装置はリフロー炉であり、パッチマシンの後にもあり、SMTラインの重要な構成部分である。

6.クリーニング:このステップは、組み立てられたPCB上のフラックスなどの有害残留物を除去することを目的とする。この操作を行う設備は洗浄機で、オンラインやオフラインを含む生産ラインの具体的なレイアウトに応じて柔軟に配置することができます。

7.品質検査:本工程の目的は組み立てられたPCB板の溶接品質と組み立て品質を全面的に検査することである。必要な試験装置は拡大鏡を含む。顕微鏡オンラインテスター(ICT)。飛行プローブテスター。自動光学検出(AOI)システム、X線検出システム、および機能試験器。これらの試験装置は、試験要件に応じて生産ライン上の適切な場所に柔軟に配置することができる。

8.修理と再加工:欠陥のあるPCBボードで発見された品質検査には、このステップが必要な再加工処理になります。必要なツールには熱風銃が含まれています。アイロン掛けとやり直しワークステーション。これらのツールは、生産ライン上の任意の便利な場所に配置することができます。

SMTレッドゴムは電子製造において極めて重要な役割を果たし、素子の固定と支持を提供するだけでなく、溶接過程の品質と信頼性を確保する。電子製品の設計が進歩し、ますます複雑になるにつれて、赤色接着剤の応用に対する需要は引き続き増加し、電子製造業にとって不可欠な一部となるだろう。