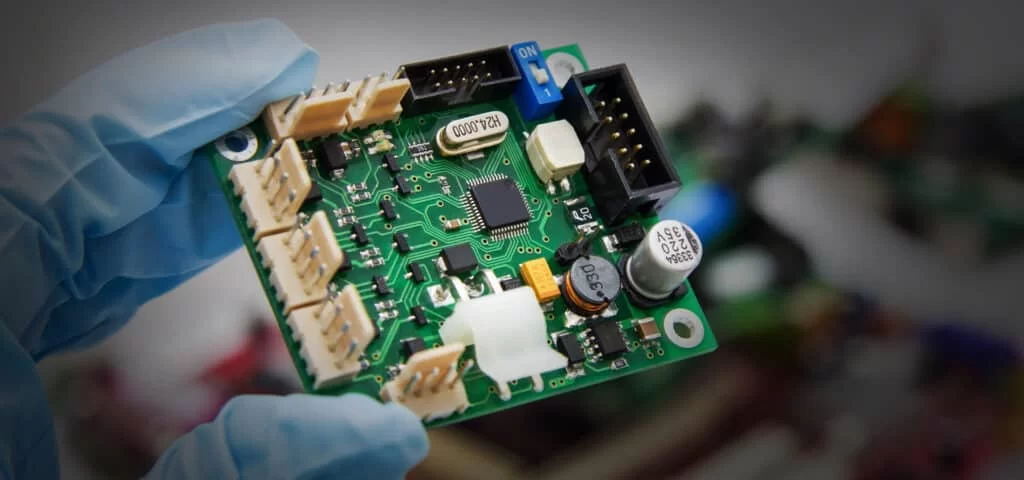

電子PCB組立は現代電子製造業において最も重要なステップの一つである。スマートフォンから家電製品や産業機器まで、各電子機器はPCB(プリント基板)の効率的な組立に依存している。PCB組立には、コンポーネントの溶接だけでなく、複雑な設計と正確な取り付け技術も含まれています。それは電子製品の信頼性と性能の核心である。

PCBAは現代の電子機器の機能を実現する上で極めて重要な役割を果たしている。PCBは電子製品の脳として働き、すべてのコンポーネントを収容し、電気的接続によって通信を実現する。PCB組立プロセスでは、各コンポーネントが正しく配置されてPCBに溶接されるように、極めて高い精度と品質制御が必要です。自動表面貼付技術(SMT)の出現に伴い、PCB組立プロセスはより速く、より信頼性の高いものとなった。PCBAの効率は著しく向上した。自動化設備の進歩に伴い、PCBの生産ラインでの組立速度が大幅に向上し、人為的な介入の需要が減少した。SMTとスルーホール技術を組み合わせて、同じPCBに異なるタイプのコンポーネントを迅速かつ正確にインストールすることができます。この過程で、精密機械は素子の位置を識別し、回路基板に急速に溶接することができる。正確な溶接制御により、短絡や接続不良のリスクが最小限に抑えられ、電子機器全体の品質が向上した。

電子PCB組立

電子PCB組立は品質管理を非常に重視し、最終製品が予想通りに運行することを確保する。各PCBは、その電気的性能を確保するために、組み立て後に厳しいテストを受けています。一般的な試験方法には、X線検出、機能試験、自動光学検出(AOI)が含まれる。これらのテストは、コールドジョイント、ショート、オープンなどの溶接中の欠陥を検出するのに役立ちます。また、鉛フリーはんだの使用はますますPCB組立の基準となり、環境法規に符合し、有害物質の使用を減らす。PCBAはコスト効果も強調している。グローバルサプライチェーンがますます複雑になるにつれて、PCB組立メーカーは競争力を維持するために生産プロセスを最適化する必要があります。インテリジェント製造システムを使用することで、工場は生産の進捗をリアルタイムで監視し、効率を最大限に高めるために組立ラインの配置を調整することができます。また、部品の小型化の傾向に伴い、PCBAはますます小さくなる部品サイズを処理しなければならず、溶接精度に対してより高い要求を提出しなければならない。そのため、現代PCB組立設備は将来の電子部品の課題に対応するために超高解像度検出能力を備えなければならない。

電子PCB組立は、IoT統合や先進的な通信モジュールを含む新技術の台頭に伴い発展している。ウェアラブルデバイスやホームオートメーションシステムなどの相互接続デバイスに対する需要は増え続けており、より複雑でコンパクトなPCBが必要となっている。これらのアプリケーションに使用されるPCBアセンブリには、高性能電子機器の迅速な生産を実現するための精度と拡張性が必要です。工場の自動化が進むにつれて、PCB組立ラインはより柔軟になり、様々な製品仕様に適応できるようになった。PCBAのもう1つの重要な側面は、異業種への適応性です。自動車から航空宇宙、医療設備から消費電子製品まで、PCBの組み立て過程は異なる要求を満たす必要がある。例えば、自動車業界では、より堅牢で信頼性の高いPCBのニーズがセキュリティキーアプリケーションにとって重要である。一方、医療業界では、救命装置のために正確で故障のないPCBが必要である。この多機能性はPCBAを多くの業界の礎石にしている。技術の進歩に伴い適応と改善が進むからだ。

技術の進歩に伴い、電子PCB組立は新たな挑戦とチャンスに直面している。組立ラインにおける人工知能(AI)の集積は、より高い精度と効率を実現することが期待されている。AIが駆動する機械は潜在的な欠陥を予測し、溶接パラメータを自動的に調整し、さらに素子配置を最適化して性能を高めることができる。この自動化レベルがあれば、メーカーはエラーや無駄を大幅に削減し、全体の生産性を向上させることができます。人工知能、モノのインターネットと高精度デバイスの結合はPCBAの未来を示している。持続可能性もPCBAの重要な注目点となっている。メーカーは環境に優しい材料や省エネプロセスを使用してPCB生産の環境への影響を減らすことが増えている。グリーン実践を採用することで、会社は国際法規を遵守するだけでなく、環境保護意識のある消費者を引きつけた。世界が持続可能な発展に向かうにつれて、PCB組立は高性能と環境に責任を持つ電子製品を創造する上で重要な役割を果たす。

PCB組立設計:これは初期設計段階でPCB組立を考慮してより良い製品を得るプロセスである。回路基板の設計組み立ての当初は考えていなかった、初心者によくある問題があります。PCB自体にもっと関心を持って、回路基板の製造過程における状況を知らない。

1.単独で見ると、PCB設計に問題はない可能性があり、実施することができるが、組立の裏面に大きなエラーが発生する可能性がある。例えば、コンポーネントが互いに近すぎて、後続製品が動作できない、または性能の問題がある。

2.コンポーネント可用性の問題。コンポーネントが使用できない場合は、製造プロセス全体が遅延します。

PCB組立設計技能

1.アセンブリ間の間隔に注意する

2つのコンポーネントが近すぎると相互に干渉し、さまざまな問題が発生します。その際、再設計と再製造が必要になり、時間とお金の損失を招く可能性があります。アセンブリ境界間に十分な隙間がある場合、アセンブリ同士が近づきすぎることによる潜在的な問題を減らすことができます。

コンポーネントを配置する際には、コンポーネントの形状が重なり合うのを防ぐことが重要です。一般に、配線およびレイアウト規則には、コンデンサや抵抗器などのディスクリート素子間隔が少なくとも10ミル、30ミルが優先間隔であることが一般的に求められている。

2.設計フェーズでのコンポーネントの選択

これは、設計と実際のアセンブリとの間に競合がないことを確認するためです。一般に、小さい要素はPCB上に占有される空間が小さいため、PCB上により多くの空間を作成するために要素のサイズを小さくすることができるかどうかを考えることは非常に重要である。

3.鉛含有アセンブリと鉛フリーアセンブリを分離する

鉛フリーアセンブリと鉛フリーアセンブリを混合しないでください。任意のコンポーネントが無鉛組立を必要とし、標準的な鉛接着剤が使用できない場合は、コンポーネントを含むPCB全体が無鉛組立である必要があります。

場合によっては、特定のデバイスが利用可能なパッケージは無鉛BGAであるが、通常は特定の要件がある。

PCBの製造と組み立てが緊密に調和していない場合、PCB間に配線が残り、分離された板材が組み立てに干渉し、コネクタの縁にも伸びます。

4.大きな部品を均一に置く

レイアウト中に、大型コンポーネントをできるだけ均一にPCBボード上に配置し、リフロー中により良い熱分布を実現します。PCBメーカーが還流量のために還流曲線を制定していることを確認します。

電子PCB組立は機械プロセスだけではない。複雑な設計、厳格な品質管理、効率的な自動化技術に関連しています。技術の進歩に伴い、PCBAは依然として電子製造に不可欠な部分であり、さまざまな電子機器に信頼性と高性能のソリューションを提供する。PCBAの将来は、よりインテリジェントな製造プロセスを通じても、より良い持続可能性を通じても、エレクトロニクス業界を根本的に変えるだろう。