レーザー切断PCB板技術は現代電子製造業の重要な進歩である。まず、レーザー切断は高精度と迅速な加工能力を提供し、この技術を高密度と多層板設計の中で特に人気があるようにした。従来の機械的切断に比べて、レーザー切断はより細かい切断エッジを提供し、材料への熱損傷を最小限に抑え、PCBプレートの性能と安定性を維持する。

レーザー切断PCB板は生産中の加工速度と効率を著しく向上させた。レーザー切断は非接触プロセスであるため、PCBに物理的な応力を加えることはありません。これは微細な材料にとって特に重要です。また、レーザー切断は複雑な形状のPCB板に適応でき、異なる設計要件を満たすことができる。微細な細部を処理しても、極めて高い精度が要求されても、レーザ切断は難なく勝ち抜くことができます。レーザー切断のもう1つの顕著な利点はコスト効果である。従来の切断方法では、摩耗して頻繁に交換する必要がある金型をカスタマイズする必要がありましたが、レーザー切断ではこれらの問題は完全に解消されました。金型の製造とメンテナンスに関するコストを削減するだけでなく、さまざまな設計間の迅速な変換を実現し、生産サイクルを大幅に短縮しました。また、レーザー切断技術は材料の浪費を減らし、PCB製造をより持続可能性と経済性を持たせる。

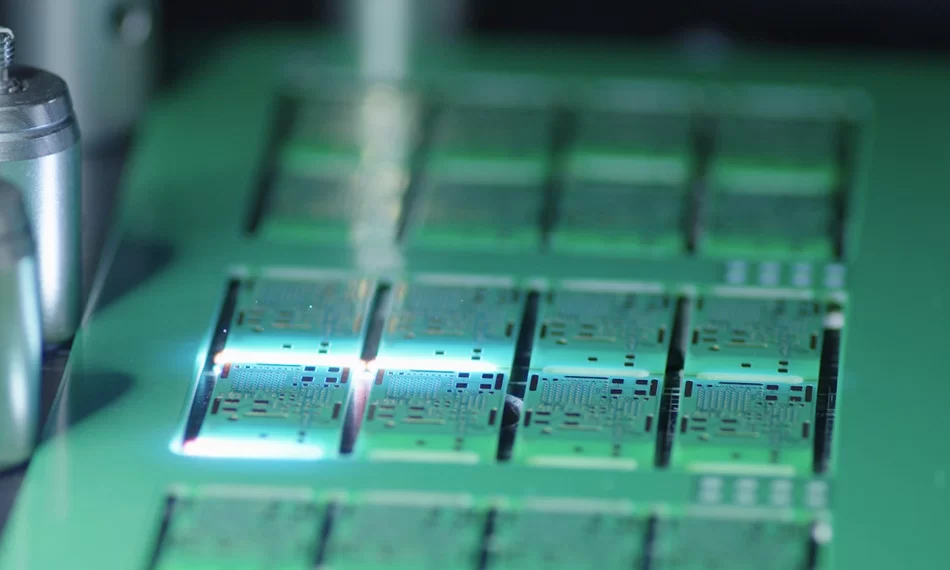

レーザー切断PCB板

レーザー切断PCBボードは将来の電子製造において重要な役割を果たし続けるだろう。電子機器が小型化と複雑化の方向に進むにつれ、精密化と多様化するPCBボードに対する要求は増えるだけである。レーザー切断技術の応用はPCB製造技術の絶えずの革新を推進し、次世代電子製品の需要を満たす。将来的には、レーザー切断技術は業界の最前線をリードし続け、電子製造業により多くの可能性をもたらすだろう。レーザー切断技術は満足するだけでなく、現代の電子生産の厳しい要求を上回ることが多い。レーザーシステムはミクロン級の精度で切断することができ、各PCBが正確な規格に適合することを確保することができ、これは航空宇宙、医療設備、先進的な消費電子製品などの高信頼性応用にとって極めて重要である。レーザー切断によって提供される精度は、最終的な電子製品のより良い性能と信頼性に直接変換される。

さらに、レーザシステムは、切断中のリアルタイム調整を可能にする先進的なイメージングおよび監視技術と統合することができる。この統合により、すべての製造PCBボード上で一貫した品質を維持するために、どのような偏差もすぐに修正できるようになります。この品質保証レベルは従来の切断方法では実現できず、レーザー切断が重要な用途の第一選択となっている。

レーザー切断PCB板技術はPCBの設計と製造に比類のない柔軟性を提供した。エンジニアは機械切断ツールに制限されることなく、標準FR 4からテフロンやセラミックスなどの先進基板まで様々な材料を試験することができる。この柔軟性はPCB自体の設計に拡張され、複雑なパターン、不規則な形状、マイクロカット作業は、レーザー技術によって実現することができます。工具を交換することなく様々な材料を切断する能力は、生産を断続的に行うことができ、全体の効率を高めることを意味する。これは、速度と適応性が重要であるため、プロトタイプ開発と小ロット生産に特に有利である。設計者は、機械工具の再装備に関連する遅延を生じることなく、必要に応じてテストと改良を行うために、PCBレイアウトを迅速に反復することができます。

レーザ切断回路基板は、レーザ技術を用いて回路基板を精密に切断するプロセスである。この方法は電子製造やPCB(プリント基板)製造に広く応用されている。

レーザー切断回路基板の基本的な手順は、次のとおりです。

レーザ発生:レーザ装置は通常、固体、ガスまたは光ファイバレーザを介して高強度レーザビームを発生する。

レーザー集束:レーザービームは集束レンズを通過し、材料表面に集束し、極めて密集したエネルギー点を生成する。このエネルギー点の温度は急速に上昇することができる。

材料加熱:板材(通常はFR−4または他の絶縁材料)はレーザーによってその融点または気化点に局所的に加熱される。

切断プロセス:材料が溶融または気化状態に加熱されると、レーザービームは切断経路に沿って移動し続けて切欠きを生成する。切断速度と電力に応じて、レーザーは非常に精密で清潔な切断を実現することができる。

回路基板をレーザーで切断するプロセスには、次の利点があります。

高精度:レーザーは極めて微細な切断を実現し、回路基板の切断エッジが滑らかであることを確保することができる。

非接触加工:レーザー切断は非接触プロセスであり、機械的圧力が材料に与える影響を減少させ、変形のリスクを低減する。

複雑な形状カット:レーザーカットは複雑な設計を容易に処理し、さまざまなパターンや形状に適応することができます。

材料の浪費を減らす:レーザー技術の高精度切断は原材料の浪費を最大限に減らす。

ハイテク材料加工技術として、レーザー切断回路基板は広く応用されている:

電子工業:現代の電子機器において、プリント基板はコア部品の一つであり、レーザー切断技術は高精度と高信頼性基板を生産する能力を提供している。スマートフォン、タブレット、家電製品など、さまざまなタイプの家電製品は、レーザー切断技術に依存しています。

自動車工業:自動車における電子機器の増加に伴い、レーザ切断回路基板技術は自動車電子部品の製造に広く応用されている。高性能なセンサ、制御ユニット、その他の電子部品の製造に役立ちます。

医療:医療業界では、レーザー切断技術は精密医療回路基板を製造するために使用され、これらの回路基板は一般的に高精度と信頼性を必要とする医療イメージング装置と監視機器に使用されている。

航空宇宙:回路基板に対してより厳しい要求がある航空宇宙産業において、レーザー切断技術はその優れた加工特性のため、各種ナビゲーション装置、通信システム、コントローラに広く応用されている。

レーザ切断は、従来の切断方法に比べて顕著な長所と短所を有する。

利点

高精度:レーザー切断は極めて高い精度を有し、通常0.003〜0.006 mmの範囲内であり、これにより切断が極めて複雑で詳細なパターンを可能にする。

切断速度が速い:レーザー切断は比較的に速く、生産性を著しく高めることができる。

材料の範囲が広い:レーザー切断は金属、プラスチック、木材などのさまざまな材料を切断することができ、この柔軟性は異なる応用に適している。

材料の無駄を減らす:レーザー切断により、切断経路を正確に制御し、材料を最大限に利用し、廃棄物の発生を減らすことができます。

非接触加工:レーザー切断は材料と物理的に接触する必要がなく、それによって材料汚染と工具摩耗のリスクを低減し、加工中の変形を最大限に減少させる。

複雑な形状を切断するための理想的な選択:レーザー切断は複雑な設計を容易に処理し、様々な形状とパターンに適応することができる。

欠点

設備コストが高い:レーザー切断機の初期投資とメンテナンスコストは比較的高く、特に高出力レーザーに対して。

高い操作技能の要求:レーザー切断は専門的な訓練を受けたオペレータを必要としてその能力を十分に利用することができて、それによって労働力のコストを増加させました。

小さいがまだ熱影響領域が存在する:レーザー切断の熱影響領域は小さいが、一部の感熱材料に損傷を与える。

厚い材料を切断する効率は低い:厚い材料を切断するには特殊な設定と技術が必要であり、効率に影響を与える可能性があります。

有害ガスの発生:プラスチックなどの材料を切断すると、有毒ガスが放出される可能性があり、適切に処理する必要があります。

要するに、レーザー切断PCBボードはPCBの設計と製造方式を変えている。精度、効率性、コスト効果、環境影響の面での優位性は、広範な応用の第一選択となっている。技術の発展に伴い、PCB製造プロセスにより大きな革新と効率をもたらし、電子業界の急速な発展に追いつくことが期待されている。