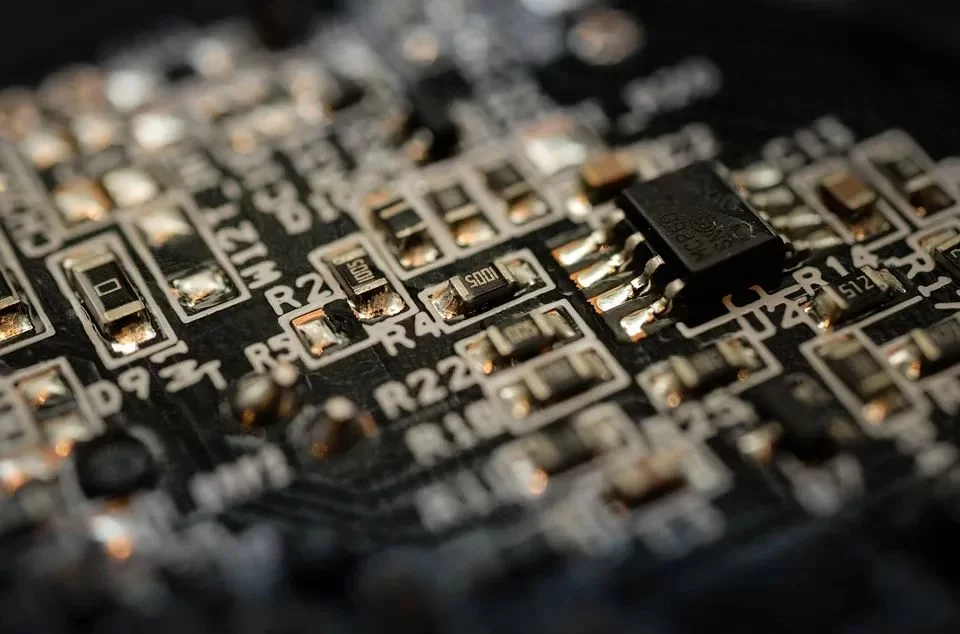

遮断はPCBの設計と生産において一般的で面倒な問題である。遮断は電子機器の正常な動作を乱すだけでなく、深刻な機器故障や経済的損失を招くこともあります。そのため、回路の故障の原因を理解し、有効な解決策を見つけることはPCBの品質と信頼性を確保するために重要である。

非機能回路はPCB製造プロセスの様々な段階によく登場する。製造中に不適切な処理を行ったり、不適合な材料を使用したりすると、回路が正常に動作しない可能性があります。例えば、過度の機械的応力、温度変動、化学的腐食は、回路基板上の導電性トレースを破断させる。また、輸送中や組立中に外力が回路を破壊する可能性もあります。

遮断検出と修理はPCB生産における重要なステップである。製造過程において、目視検査、X線検査、超音波検査などの方法は遮断問題の早期発見を助けることができる。検出されると、導電性接着剤や溶接などの効果的な修復方法を用いて回路の導電性を回復することができる。同時に、設計と製造の段階では、回路の損傷を回避するための予防措置を取らなければならない。無機能回路予防は系統的な仕事である。まず、設計段階では、PCBの作業環境と使用条件を考慮し、適切な材料とプロセスを選択し、応力集中点を減らすために回路レイアウトを最適化しなければならない。第二に、製造過程において、各段階のプロセスパラメータを厳格に制御し、操作の標準化と一致性を確保することが重要である。生産設備の定期的なメンテナンスとメンテナンスも必要であり、断路につながる可能性のある設備の故障を防止する。

しゃだん

遮断ソリューションは先進的な技術と設備に大きく依存しています。例えば、自動光学検出(AOI)システムは、ライン上の回路基板の品質を連続的に監視し、遮断問題を迅速に識別し、解決することができる。また、高強度銅箔やフレキシブルPCBなどの新材料や技術の応用は回路基板の信頼性を高め、回路故障の発生率を減らすことができる。無機能回路における溶接の役割は過小評価できない。悪い溶接技術は継手が弱く、応力下で破壊しやすい。厳格な溶接基準を実施し、リフロー溶接やピーク溶接などの先進的な溶接技術を利用して、継手の堅牢で信頼性を確保することができる。また、技術者に最適な溶接実践を行うための定期的なトレーニングは、高い基準のプロセスを維持し、回路障害の発生率を減らすのに役立ちます。

環境要因は無機能回路の発生においても重要な役割を果たしている。湿度、極端な温度、腐食性物質への曝露は回路の損傷を引き起こす。保形コーティングやパッケージなどの保護措置を実施することで、PCBをこれらの環境被害から保護することができます。特に保形コーティングは、水分、ほこり、化学汚染物を防止し、PCBの寿命を延長し、回路の損傷を防止する保護層を提供しています。

断路もより良い設計実践によって解決することができる。例えば、1つのパスが中断された場合、キー信号に冗長パスを導入することで、デバイスが動作し続けることを保証する別のパスを提供することができます。さらに、製造可能性設計(DFM)の原則は、回路の故障を引き起こす可能性のある欠陥が発生することなく、設計プロセスの早期に潜在的な問題を識別し、PCBを生産しやすくするのに役立つことができる。回路の故障を防止するもう一つの重要な点は、安定した品質制御措置を実施することである。製造過程の各段階で定期的な検査とテストを行うことで、早期に欠陥を発見することができ、直ちに是正措置をとることができる。オンラインテスト(ICT)や機能テストなどの技術は回路の完全性を検証し、PCBを配備する前にすべての接続が完全であることを保証することができる。

インテリジェント製造時代において、データ分析と機械学習の使用は、無機能回路を解決する上でますます重要になってきた。製造プロセス中のデータを収集し分析することで、メーカーは回路破損のパターンと根本的な原因を識別することができます。機械学習アルゴリズムは潜在的な故障を予測し、予防措置を提出することができ、それによって能動的なメンテナンスを実現し、ダウンタイムを減らすことができる。

PCBの設計と生産における遮断問題を解決するには、多方面の方法が必要である。先進的なシミュレーションツールを利用し、高品質の材料を選択し、安定した溶接技術を実施し、環境要因を防止し、最適な設計実践に従い、インテリジェントな製造技術を利用することにより、メーカーは回路障害の発生を大幅に減らすことができる。これらの努力は電子機器の信頼性と性能を高めるだけでなく、製造過程の全体的な効率とコスト効果を高めた。