本文は詳細に標準的な4層pcbスタックを紹介し、その構造、設計要点、製造技術とその応用シーンを紹介し、エンジニアとデザイナーに全面的な参考を提供する。

プリント基板は現代の電子機器のコア部品である。複雑な電子機器では、4層PCBがバランスのとれた性能とコストメリットのために最も一般的な選択肢の1つとなっている多層PCBが広く使用されています。

1.標準4層pcbスタック構造

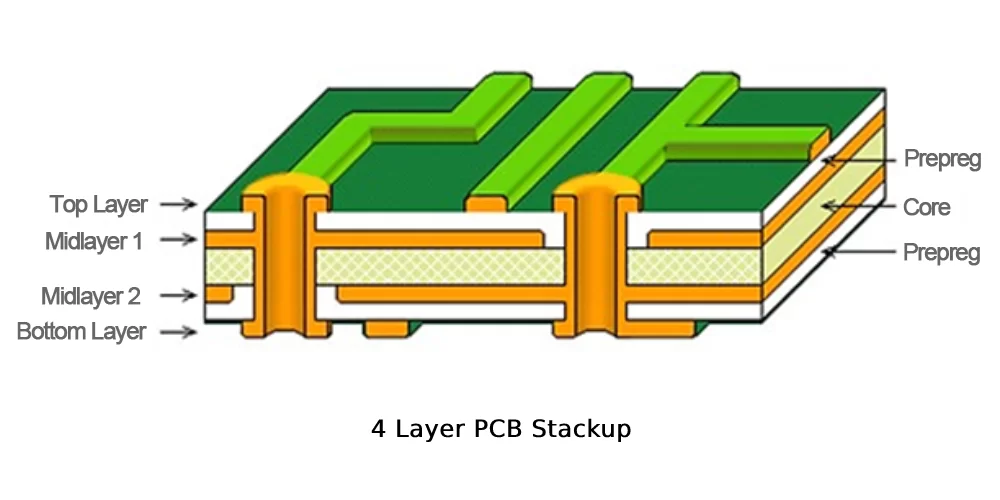

1.1標準的なスタック構造(上から下):

トップレベル:構成部品とルーティングを配置するために使用します。

内層1:電磁遮蔽および信号参照を提供するための接地層(GND)として使用される。

内層2:電源層(power)として、配電に用いられる。

下:構成部品と配線を配置するために使用します。

このスタック構造は良好な電気的性能と信号完全性を提供し、ほとんどの中複雑な電子設計に適している。

1.2層間誘電体材料

層間の誘電体材料は、通常、プリプレグガラス繊維布(プリプレグ)またはコアプレート(コア)である。これらの材料の誘電率と厚さはPCBのインピーダンス制御と信号完全性に直接影響する。

1.3ルーティングと間隔

4層PCBを設計する際には、トレース幅とピッチを考慮する必要がある。一般に、信号層は0.1〜0.2 mmのトレース幅と間隔を有し、電源層と接地層は電流要件に基づいて設計されている。

標準4層pcbスタック

2.標準4層pcbスタック設計のポイント

2.1電源と地上の階層化

電源と接地階層は多層PCB設計の核心である。接地層として内層1、電源層として内層2を用いることで、電源と地間のノイズを効果的に低減し、安定した電力分布を提供することができる。

2.2信号整合性

多層PCBでは、信号完全性が設計の鍵である。最上位層と最下位層は一般的に高速信号ルーティングに使用され、内部層は低速信号と電力分配に使用される。合理的な配線と層間ビア設計により、信号反射とクロストークを効果的に低減することができる。

2.3インピーダンス制御

信号伝送の安定性を保証するためには、正確なインピーダンス制御が必要である。適切な誘電体材料を選択し、トレース幅と間隔を制御することにより、50オームまたは100オームの差分インピーダンスを実現することができる。

3.標準的な4層pcbスタック製造プロセス

3.1材料の選択

高品質の基板とプリプレグガラス繊維布の選択はPCB性能を確保するための基礎である。一般的な材料にはFR 4、Rogersなどがあり、誘電率と熱膨張係数が異なる。

3.2ラミネート

積層は多層PCB製造における重要なプロセスである。各層の材料は高温高圧下で熱プレスによって一緒にプレスされ、強固な多層構造を形成する。

3.3めっきとエッチング

積層完了後、電気めっきとエッチングプロセスにより回路パターンを形成する。電気めっき銅層は良好な導電性と機械的強度を提供し、エッチングプロセスは余分な銅層を除去して微細な回路パターンを形成する。

3.4表面処理

表面処理プロセスには、熱空気平坦化(HASL)、化学ニッケルメッキ・メッキ(ENIG)などが含まれ、良好な溶接性と抗酸化性を提供する。

4.シーンを適用する

4.1消費電子製品

スマートフォンやタブレットなどの家電製品では、4層PCBが高性能で低コストで広く使用されている。その多層構造は優れた電磁互換性と信号完全性を提供している。

4.2通信装置

ルータやスイッチなどの通信デバイスでは、4層PCBは高速信号伝送と複雑な電源管理要件をサポートし、デバイスの安定した動作を確保することができます。

4.3工業制御

工業自動化と制御システムにおいて、4層PCBは高い信頼性と耐久性の要求を満たすことができる。その多層構造は、複雑な工業環境に適応するために十分な電力と信号分配能力を提供する。

4.4自動車電子

自動車の電子システムでは、中央制御ディスプレイ、車載娯楽など、4層PCBは高い耐スクランブリング性と安定した電源分配を提供し、システムの信頼できる運行を確保する。

標準4層pcb積層は、優れた性能と経済性のため、現代の電子設計の重要な選択肢となっている。合理的な積層設計と製造プロセスにより、さまざまな複雑なアプリケーションのニーズに対応するために、高信頼性と高性能な回路基板を実現することができます。このガイドは、エンジニアやデザイナーが4層PCB技術をより理解し、応用し、電子業界の発展を促進するのに役立つことを期待しています。