金属コアpcbは、エポキシガラス配線板の代わりに厚さの相当する金属板を用い、特殊な処理を経て、金会話板の両側の導体回路を相互に接続し、金属部分と高度に絶縁する。金属コアプリント板の利点は放熱性と良好な寸法安定性であり、これはアルミニウム、鉄などの磁性材料が遮蔽作用を持ち、相互干渉を防止できるからである。

コアPCBのレイアウトと構造

金属コアプリント板は、金属板をプリント板媒体層に挟み込む構造であり、その構造は多種多様であってもよい。一般的には、(1)金属コアレイアウトの対称構造、(2)レイアウトの非対称構造、(3)レイアウトの局所構造。

対称構造の金属コアレイアウトにおける「対称」とは、プリント基板の両側に金属コアが埋め込まれた構造または媒体の厚さが同じであることを意味する。

高密度及び高周波PCBでは、異なる程度の発熱及び温度上昇があるため、埋込コアの層数及び構造が異なる可能性がある。埋め込み金属コアのほとんどは多層PCBにあるため、多層対称金属コアPCBと単層金属コアPCBがある。

注意:ここでの「対称」という言葉はPCB内でよりバランスのとれた熱伝達を実現する構造を指す!

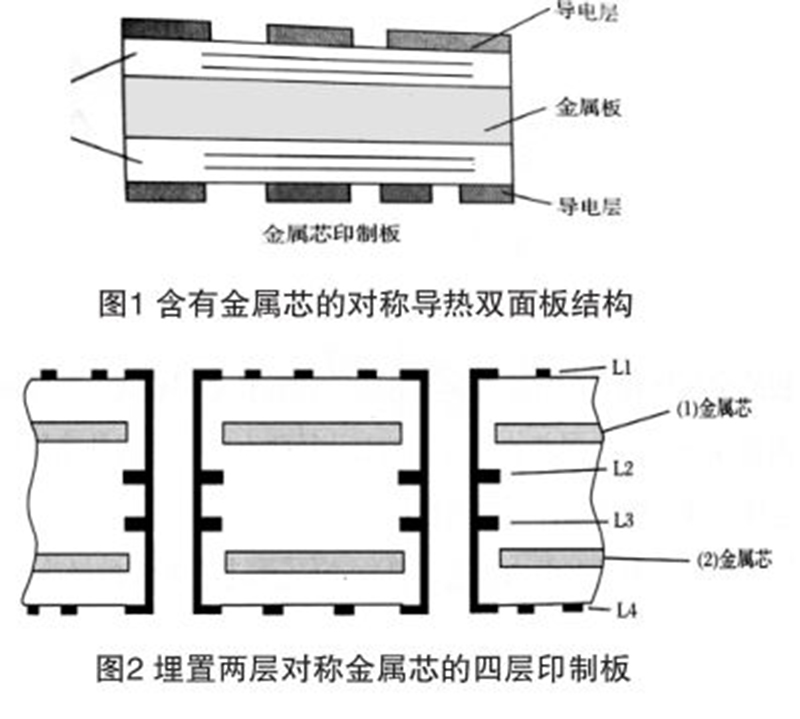

対称埋め込み型金属コア構造は、図1に示すように、金属コアを二重パネルに挟み込むか、金属コアを用いて銅板を被覆することにより形成されている。このような構造の使用は高い熱伝導性を持つだけでなく、さらに重要なのは変形が小さく、平坦度が良く、信頼性が高いなどの利点があり、大電力素子と高密度の場合の設置や配置に非常に有利である!

対称埋設金属コア構造の多層板の熱伝導性は、多層プリント配線板内部の温度上昇や発熱の程度が高い場合には、各所の温度上昇の程度は同じかそれほど差がないか、高密度、高周波、大電力の場合には、PCB全体の温度上昇はバランスがとれており、対称埋設の金属コア構造を使用することができ、これらの構造はそれぞれ異なる。

多層プリント配線板では、高密度または高周波レイアウトがより合理的で均一であり、全体の熱は高いが、全体のPCB誘電体層内の高温の程度は同じか、同じに近い。このような状況と条件の下で、多層対称熱伝導(金属コア)構造を採用し、熱のバランス伝導に有利であり、PCBの各部位の温度程度をより一致させ、温度差が小さく、PCB各所の熱内応力を一致させなければならない。同時に、温度差が小さいため、PCB全体の変形の差が小さいため、PCB全体の変形の程度を一致させることもできます。放熱が均一で変形が少ないからこそ、故障率を下げ、信頼性と寿命を高めるのに役立ちます!図2は2層の対称金属コアが埋め込まれた4層のプリント配線板を示し、すなわちL 1とL 2、L 3とL 4の間に金属板を接続し、4層の金属コアプリント配線板の対称構造を形成し、この構造はPCB内部の熱の平衡伝導を保証し、PCB内部の各部の温度を相対的に一致させ、温度を下げることができ、変形の小さい要求を満たすことができる。プリント基板内の温度差が依然として大きい(特にL 2とL 3の間の温度が高い)場合は、L 2とL 3の間に金属コア板を添加してこの問題を解決し、3層の金属コア構造を有する4層板を形成することができる。温度の低下や変形の要件を満たすことができなければ、L 2とL 3金属コアプレートの間に厚さ(例えば1.25倍、1.5倍、2倍など)を増やして解決します!PCBの高密度および高周波数がそれほど高くない場合、またはPCB内部の温度上昇の程度はそれほど高くないが、熱を減らすために金属コアを使用しなければならない場合、目的を達成するために金属コアの層を使用することができる。図1では第2層(L 2)と第3層(L 3)の間にのみ金属コアを埋め込むことができ、埋め込まれた金属はPCB構造の中心に位置するため、平衡対称の熱伝導効果を実現することができる!

類比により、良好な熱伝導性と小変形を有する各種タイプの印刷積層板は、6層板、8層板などに取り付けられ、熱伝導性金属コア構造を有することができる。

非対称埋め込み金属コア印刷積層板は密度が高く、周波数が高い、素子の電力が高いなどの理由で、PCBの場所ごとに配置された違いや違いが大きく、PCBの地域ごとの温度上昇の違いが大きくなり、PCBの場所ごとに異なるサイズの膨張と収縮、変形状態と内応力などの面で性能と信頼性に影響を与える。しかし、PCB布の異なる位置に埋め込まれた金属コア(シート、ブロックなど)を熱伝導させ、局所的な高温を上昇させ、PCB全体の温度を一致させることができ、あるいはPCB温度差がほぼ同じであり、PCBの性能と信頼性を著しく高めることができる!

PCBが片側に埋め込まれた金属コア構造は、PCBの側面(図2に示すL 1とL 2は高密度、高周波、または高出力のデバイスレイアウトを有するため、L 1とL 2の間、およびL 2とL 3の間に高熱問題が発生するが、L 3とL 4の間(L 3とL 4は高密度と高周波レイアウトではないため)に高熱現象が発生しないため、L 3とL 4の間に金属コア熱伝導構造を埋め込まないことができる。これにより、非対称な埋め込み金属コアプリント配線板が形成される。

PCB局部埋設金属コア構造はPCB板内部の1層または一部の表層(局部)が高い密度を持っているため、高周波または表面に大電力素子が取り付けられており、これは局部高熱現象の発生を招くことが多いため、局部埋設PCBの金属板(ブロック、柱)に加速伝熱し、局部温度を下げ、PCB全体の温度上昇をほぼ同じにする!目標はPCBが安全、信頼性、長寿命で働くことを確保することです!

要するに、PCBの熱分布と埋込コアの構造特徴に基づいて、対称、非対称、局所レイアウトを用いた構造を決定する。

コアPCBの利点:

多くの態様では、LEDは回路基板に取り付けられた他のコンポーネントと同じである。電源のオンとオフのための緑と赤のLEDなど、いくつかのLEDしかない場合は、PCBを配置する際にも特に何もありません。しかし、LEDまたはロングアレイのLEDを長時間オンにする照明ソリューションがいくつかあります。これらのデバイスを冷却して早期故障やセキュリティ上の危険性を防ぐことが主な問題である可能性があります。効率的な冷却には、一貫した光出力を確保する必要もあります。PCBを標準FR 4タイプからMCPCBタイプのアルミニウムPCBに変換するのは価値のある選択です。temで動作する設計の信頼性を高めるために、特殊な処方の基板を使用しています

温度は正常値より高い。基板は、様々なコンポーネントの実装面として厳密に使用されるのではなく、回路基板の関連層に効率的かつ安全に熱を放出するために、熱運転コンポーネントからの熱を能動的に吸収する。MCPCBは大量のLEDを持つPCBを冷却する優れたソリューションであることが証明されている。標準的なエポキシガラス板とそれらの違いを理解することは極めて重要である。

金属コアPCBの応用:

LED照明:MCPCBは通常大量の熱を発生する応用に適用され、伝統的なファンは効果的に熱を除去することができない。MCPCBはLED技術でよく発見されています。これは、照明量に必要なLEDの数を減らし、発生する熱を減らすことができるからです。

自動車:自動車電源調節器、点火スイッチ、スイッチングコンバータ、可変光学装置など、すべて金属PCBを使用する。電源装置:電源変換器、スイッチングレギュレータ、高密度電源変換。

軍事と航空宇宙:軍事と航空応用におけるPCBは極端な温度、熱循環、水分に耐えなければならない。また、頻繁な機械的衝撃に耐えなければなりません。したがって、これらのサービス要件を満たし、より高い構造的完全性を可能にするため、MCPCBを使用します。これらの高い熱伝導性は、これらのプレート上の温度分布が均一であることを保証します。したがって、それらは熱サイクルによりよく耐え、活性要素の近くにホットスポットが形成されるのを防止することができる。

コアPCB

金属コアPCBと標準PCBの比較:

熱伝導率:標準PCBの熱伝導率は低く、通常は約0.3 Wであるが、MCPCBの熱伝導率は1〜2 Wの範囲で高い。

メッキスルーホール:標準PCBでは通常メッキスルーホールが必要ですが、MCPCBでは必要ない場合があります。

放熱:標準PCBにおける放熱には通常貫通孔が必要であり、それにより、より長いドリルサイクルと追加のプロセスがもたらされる。しかしながら、MCPCBは、コアが効率的に熱を放出することができるので、ドリル、めっき、または堆積プロセスを必要としない。

ソルダーレジスト層:標準PCB中のソルダーレジスト層は通常、黒、緑、青、赤などの濃い色である。そのため、ソルダーレジスト層は標準PCBの上部と下部に応用されている。対照的に、MCPCBでは、上部にのみ半田マスクが塗布されており、通常は白色である。

厚さ:積層と各種材料の組み合わせにより、標準PCBの厚さ範囲は広い。しかし、MCPCBの厚さの変化は、利用可能な誘電体の厚さとバックプレーンの厚さのために通常限定される。

製造技術:標準PCBは伝統的な製造技術を使用して、例えば配線、メッキスルーホール、ドリル穴とV字刻み目。しかし、金属を切断するには鋭い工具が必要なので、ダイヤモンドコーティング鋸刃がMCPCBにV字刻み目を行う必要がある。

PCBメーカーが考慮すべき事項:

MCPCB製造にはいくつかの処理上の考慮要素がありますが、材料の動作原理を理解し、設計を単層SMTタイプに維持していれば、あなたの回路基板を設計することは、他の単チップボード、多層PCBを設計することと大きな違いはありません。設計を単層にルーティングできないことがわかった場合は、他のMCPCB構成も可能であることに注意してください。ただし、これらは本書の範囲内ではありません。次のような対策があります。

2層のPTHプレートで、内部にアルミニウムが入っています(これには、短絡しないメッキスルーホールを作成するために、高価な事前ドリル/充填絶縁/再ドリル工程が必要です)。

A 2以上の積層板は、標準的なPCBプロセスに基づいて製造されるが、FR 4の代わりに熱誘電体材料を使用し、底部に金属バックシートを積層して熱伝達を行う。

設計が複数のLEDを冷却することを優先する場合、MCPCBは良い解決策である可能性があります。これらは、家庭、職場、車両など、さまざまな照明用途で一般的になっています。これらはいくつかの設計によって制限されていますが、製造プロセスはほとんどの他のPCBとは異なり、少しシンプルです。

以上が金属コアPCBの紹介です。