La colla rossa è un composto di poliolefina, appartiene al materiale SMT e la differenza con la pasta di saldatura è che viene polimerizzata quando viene riscaldata, quando la temperatura raggiunge 150 , la colla rossa inizia a trasformarsi da una pasta in un solido.

Che cos'è la colla rossa sul pcb?

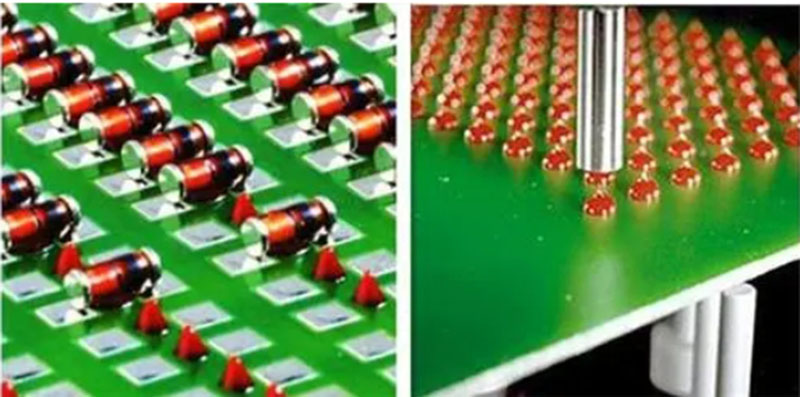

Nel processo misto SMT (surface mount technology) e DIP (dual in-line package), al fine di evitare il reflow unilaterale e la saldatura ad onda dei due sopra il forno, di solito nella superficie di saldatura ad onda PCB (circuito stampato) dei componenti e dispositivi chip al centro del punto rivestito con colla rossa. In questo modo, quando si passa attraverso la saldatura ad onda, i componenti possono essere stagnati in una sola volta, omettendo così la fase di stampa della pasta di saldatura.

Il nome formale per il processo di colla rossa in SMT è il processo di erogazione SMT. Poiché la maggior parte del colore della colla è rosso, così la gente la chiamava colla rossa colla colla rossa colla gialla, che di solito è con la superficie del circuito stampato saldatura vernice verde Questa è simile a quella che di solito chiamiamo vernice verde vernice sulla superficie dei circuiti stampati. Resistenze. Condensatori e altri piccoli componenti sottostanti, possiamo spesso vedere una massa di gel rosso, cioè colla rossa. Il processo di colla rossa è stato originariamente sviluppato quando c'erano ancora molti componenti elettronici che non potevano essere immediatamente convertiti da pacchetti DIP a pacchetti SMD (surface mount device).

Quando un circuito stampato contiene componenti DIP e SMD, come possono questi componenti essere disposti in modo che entrambi possano essere saldati automaticamente alla scheda? Una pratica comune è quella di progettare sia i componenti DIP che SMD sullo stesso lato della scheda, utilizzando la stampa della pasta di saldatura e forni di riflusso per saldare i componenti SMD, mentre i componenti DIP possono essere saldati in un passaggio attraverso il processo di saldatura ad onda perché tutti i pin sono esposti dall'altro lato della scheda. Questo di solito richiede due processi di saldatura per completare la saldatura di tutti i componenti.

Per risparmiare spazio sul layout PCB in modo da poter posizionare più componenti, a volte è necessario posizionare componenti SMT anche sul lato inferiore della scheda. Questo viene fatto fissando i componenti alla scheda utilizzando colla rossa e quindi passando la scheda attraverso un forno di saldatura ad onda per consentire ai componenti di essere stagnati e incollati ai pad sulla scheda, assicurando che i componenti non cadano all'alta temperatura del forno di saldatura ad onda.

Se è desiderabile ridurre il processo e completare la saldatura in un solo passaggio, prendere in considerazione l'utilizzo di saldatura a riflusso attraverso foro passante. Tuttavia, molti componenti DIP non possono resistere all'ambiente ad alta temperatura della saldatura a riflusso, quindi questo metodo non è adatto. Solo alcune grandi aziende che producono grandi quantità di prodotti possono acquistare componenti DIP in grado di resistere alle alte temperature per utilizzare reflow through-hole. Anche se la temperatura della saldatura a riflusso è superiore a quella della saldatura ad onda, non è un problema per i componenti SMD rimanere nel forno di saldatura ad onda per un breve periodo. Tuttavia, poiché la temperatura del forno di stagno deve essere superiore al punto di fusione della pasta di saldatura, i componenti SMD stampati con pasta di saldatura non possono passare attraverso il forno di saldatura a onde senza che i componenti cadano nel forno mentre la pasta si scioglie. Pertanto, è necessario utilizzare colla rossa per fissare i componenti SMD.

Il ruolo della colla rossa sul PCB comprende principalmente i seguenti punti:

La colla rossa svolge principalmente una funzione fissa e ausiliaria, mentre il vero lavoro di saldatura è fatto dalla saldatura.

Nel processo di saldatura ad onda, la colla rossa viene utilizzata per impedire che i componenti cadano quando la scheda stampata passa attraverso lo slot di saldatura, assicurando che i componenti possano essere saldamente fissati sulla scheda stampata.

La colla rossa svolge anche un ruolo chiave nel processo di saldatura a riflusso bifacciale. Garantisce la qualità della saldatura impedendo la caduta di grandi dispositivi sul lato già saldato a causa della fusione termica della saldatura.

Nei processi di riflusso e pre-rivestimento, la colla rossa impedisce inoltre ai componenti di spostarsi e alzarsi durante il processo di posizionamento, garantendo che i componenti possano essere posizionati accuratamente sul circuito stampato.

Inoltre, la colla rossa può essere utilizzata come marcatore. Quando la scheda stampata e il batch dei componenti cambiano, è possibile utilizzare colla rossa per contrassegnare, al fine di migliorare la gestione e il monitoraggio.

Il processo di funzionamento standard della colla rossa SMT è elaborato come segue:

SMT processo colla rossa ordine operativo standard a sua volta: operazione di stampa serigrafica â 1344' ( fase di erogazione) â 1344' posizionamento dei componenti â 1344' ( processo di polimerizzazione) â 1344' saldatura a riflusso â 1344' operazioni di pulizia â 1344' ispezione di qualità â 1344' rilavorazione di manutenzione â 1344' fine del processo.

1.Silk-screen link: Questo passaggio è progettato per saldare pasta (o pasta di saldatura) e colla rossa (cioè, adesivo patch) stampati accuratamente sul PCB (Printed Circuit Board) sui pad, ponendo le basi per i componenti successivi della saldatura. L'apparecchiatura necessaria per eseguire questa operazione è una stampante dello schermo, che si trova solitamente all'inizio della linea di produzione SMT.

2.Dispensing step: Questo passaggio comporta la goccia precisa di colla rossa sul PCB in una posizione specificata, con lo scopo principale di fissare saldamente i componenti elettronici sul PCB. L'apparecchiatura necessaria per svolgere questo compito è un distributore, che può essere posizionato all'inizio della linea SMT o in un successivo punto sull'apparecchiatura di ispezione.

3.Component posizionamento: Il compito di questo passaggio è quello di posizionare con precisione i componenti di montaggio superficiale sul PCB nella posizione prevista. L'attrezzatura necessaria per eseguire questa operazione è la macchina di posizionamento, che di solito si trova nella linea SMT immediatamente dopo la macchina serigrafica.

4.Curing: Lo scopo di questo passaggio è quello di sciogliere la colla rossa (adesivo di montaggio) riscaldandola in modo che i componenti del montaggio superficiale siano strettamente legati al PCB. L'attrezzatura per questa operazione è il forno di polimerizzazione, che si trova dopo la macchina di posizionamento ed è anche parte della linea di produzione SMT.

5.Reflow saldatura: La funzione di questo passaggio è di sciogliere la pasta di saldatura per garantire che i componenti di montaggio superficiale e la scheda PCB formino una forte connessione di saldatura. L'attrezzatura per questa operazione è il forno a riflusso, che si trova anche dopo il montante ed è una parte importante della linea di produzione SMT.

6.Cleaning: Questo passaggio è progettato per rimuovere i residui nocivi, come il flusso, dal PCB assemblato. L'attrezzatura per questa operazione è una macchina di pulizia, la cui posizione può essere disposta in modo flessibile secondo il layout specifico della linea di produzione, sia online che offline.

7.Quality Inspection: Lo scopo di questo passaggio è quello di ispezionare in modo completo la qualità di saldatura e la qualità di assemblaggio della scheda PCB assemblata. L'apparecchiatura di prova richiesta include lente d'ingrandimento. Microscopio. Tester in circuito (ICT). Tester sonda volante. Sistema di ispezione ottica automatica (AOI), sistema di ispezione X-RAY e tester di funzione. Queste apparecchiature di prova possono essere configurate in modo flessibile in base ai requisiti di prova nella posizione appropriata sulla linea di produzione.

8.Repair e rilavorazione: Per l'ispezione di qualità trovata nella scheda PCB difettosa, questo passaggio sarà necessario rielaborare l'elaborazione. Gli strumenti necessari includono pistole ad aria calda. Saldatore e stazione di lavoro di rilavorazione. Questi strumenti possono essere configurati in qualsiasi posizione conveniente sulla linea di produzione.

La colla rossa SMT svolge un ruolo fondamentale nella produzione elettronica, non solo fornendo fissaggio e supporto dei componenti, ma anche garantendo la qualità e l'affidabilità del processo di saldatura. Man mano che la progettazione elettronica dei prodotti continua ad avanzare e a diventare più complessa, la domanda di applicazioni adesive rosse continuerà a crescere e diventerà parte integrante dell'industria manifatturiera dell'elettronica.