La piastra calda per saldatura SMD è diventata uno strumento indispensabile nella produzione elettronica moderna. Questa tecnica di saldatura prevede il riscaldamento del PCB su una piastra calda, causando la fusione della pasta di saldatura e incollando in modo sicuro i dispositivi di montaggio superficiale (SMD) al circuito stampato. Questo metodo non solo è efficiente, ma garantisce anche la qualità e la consistenza dei giunti di saldatura.

La piastra calda per saldatura SMD funziona posizionando il PCB insieme ai suoi componenti su una piastra calda preriscaldata. Tipicamente fatto di alluminio o altri materiali altamente conduttivi, la piastra calda può riscaldare rapidamente e uniformemente il PCB. Quando il PCB raggiunge il punto di fusione della pasta di saldatura, la pasta si liquefa e forma forti legami con i componenti. Questo processo è controllato con precisione, riducendo efficacemente i difetti di saldatura. La piastra riscaldante della saldatura SMD offre diversi vantaggi significativi. In primo luogo, semplifica il processo di saldatura SMD, rendendolo particolarmente adatto per la produzione di piccoli lotti e prototipi. Rispetto ai tradizionali forni a riflusso, le piastre riscaldanti offrono maggiore flessibilità e sono più facili da installare e pulire. In secondo luogo, la saldatura a piastre calde raggiunge un controllo preciso della temperatura, garantendo una qualità uniforme in tutti i giunti di saldatura. Ciò è particolarmente importante per i prodotti elettronici ad alta affidabilità, come i dispositivi medici e l'elettronica aerospaziale.

La piastra riscaldante della saldatura SMD eccelle nelle applicazioni pratiche. Può gestire vari tipi di componenti SMD, tra cui resistenze, condensatori e chip IC. Che si tratti di piccoli componenti 0201 del pacchetto o di pacchetti QFP e BGA più grandi, la piastra calda può gestirli tutti. Inoltre, la saldatura a piastre calde è adatta per la produzione di PCB bifacciale. Organizzando correttamente la sequenza di saldatura, entrambi i lati possono essere saldati utilizzando la stessa piastra calda, aumentando significativamente l'efficienza produttiva.

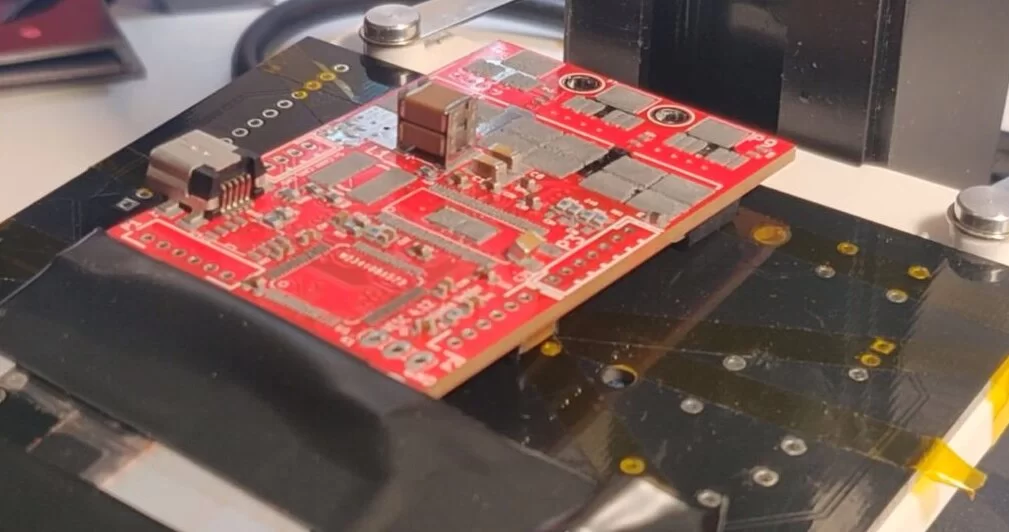

Piastra calda per saldatura SMD

Piastra calda per saldatura SMD comporta anche alcune considerazioni nella sua progettazione e utilizzo. In primo luogo, selezionare il materiale e le dimensioni giuste per la piastra calda è fondamentale. Il materiale dovrebbe avere un'eccellente conducibilità termica per garantire una distribuzione uniforme della temperatura e la dimensione dovrebbe corrispondere alle dimensioni del PCB per un riscaldamento uniforme. In secondo luogo, il controllo della temperatura è fondamentale. Durante il riscaldamento, il profilo di temperatura deve essere controllato con precisione per evitare surriscaldamento o surriscaldamento, che potrebbe danneggiare i componenti e il PCB. Nel processo di produzione, la manutenzione della piastra riscaldante della saldatura SMD è altrettanto importante. Frequenti cicli di riscaldamento e raffreddamento possono portare all'ossidazione o all'accumulo di sporcizia sulla superficie della piastra calda, influenzando la conducibilità termica. Pertanto, la pulizia regolare della superficie della piastra calda per mantenere le sue prestazioni termiche è essenziale per garantire la qualità della saldatura. Inoltre, controllare e calibrare il sistema di controllo della temperatura per assicurarsi che funzioni correttamente è anche una parte fondamentale della manutenzione ordinaria.

Man mano che i prodotti elettronici continuano a evolvere, anche la tecnologia della piastra riscaldante della saldatura SMD sta avanzando. Ad esempio, sono emersi sistemi intelligenti di saldatura a piastre calde, in grado di regolare automaticamente i parametri di riscaldamento in base alle caratteristiche di diversi componenti e paste di saldatura, migliorando ulteriormente la qualità e l'efficienza della saldatura. Inoltre, l'applicazione combinata della saldatura a piastre calde con altre tecniche di saldatura, come la saldatura laser e la saldatura ad ultrasuoni, è in fase di esplorazione, promettendo più innovazione e innovazioni in futuro.

La piastra calda per saldatura SMD non è solo uno strumento, ma una svolta tecnologica che evolve continuamente per soddisfare le crescenti esigenze dell'industria elettronica. Il suo ruolo va oltre il semplice riscaldamento; Si tratta di integrare sistemi di controllo avanzati per ottenere prestazioni ottimali. Le moderne piastre riscaldanti sono dotate di impostazioni di temperatura controllate da microprocessore che garantiscono l'esatto calore richiesto per diversi tipi di pasta di saldatura e componenti, minimizzando lo stress termico e potenziali danni. Inoltre, l'introduzione di piastre calde multi-zona ha notevolmente migliorato la flessibilità e l'efficienza del processo di saldatura. Queste piastre riscaldanti possono mantenere contemporaneamente diverse zone di temperatura, consentendo un'esperienza di saldatura più personalizzata e precisa. Questa caratteristica è particolarmente utile quando si tratta di PCB complessi che hanno componenti con requisiti termici variabili.

Anche la composizione materiale della piastra riscaldante svolge un ruolo cruciale nella sua efficacia. Le innovazioni nella scienza dei materiali hanno portato allo sviluppo di piastre calde con conducibilità termica e stabilità superiori. Ad esempio, alcuni piatti caldi di fascia alta sono realizzati con compositi ceramici che offrono un'eccellente ritenzione del calore e uniformità. Questi materiali non solo assicurano un riscaldamento uniforme, ma estendono anche la durata della piastra riscaldante resistendo all'usura.

Piastra calda per saldatura SMD svolge un ruolo vitale nella progettazione e produzione di PCB. Grazie al riscaldamento e alla saldatura efficienti e precisi, la tecnologia delle piastre calde fornisce una soluzione affidabile per la produzione di elettronica moderna. Sia nella produzione di laboratorio su piccola scala o nella produzione industriale su larga scala, la tecnologia di saldatura delle piastre calde dimostra i suoi vantaggi unici e le sue vaste potenzialità applicative.