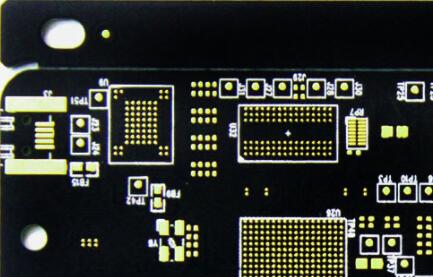

Cos'è un BGA? Il nome completo di BGA è Ball Grid Array (Ball Grid Array), che significa un circuito stampato con una struttura a griglia sferica. Le schede PCB con BGA hanno generalmente più piccoli fori, i fori passanti sono solitamente progettati come fori finiti con un diametro di 8-12mil, i fori passanti devono essere collegati, i pad non sono autorizzati ad essere inchiostrati e i pad non sono autorizzati a essere forati.

Norme generali per la progettazione di tamponi BGA

1) Il diametro del pad è solitamente più piccolo del diametro della palla di saldatura. Per ottenere un'adesione affidabile, di solito viene ridotta del 20% -25%. Più grande è il pad, minore è lo spazio di cablaggio tra i due pad.

2) Il diametro dei pad sul lato del substrato di tali schede è lo stesso del diametro dei pad sul PCB. Le pastiglie devono essere progettate in modo che la quantità di perdita di pasta di saldatura dovuta alle aperture dello stencil sia � 0,08 mm3 , che è il requisito minimo per garantire l'affidabilità del giunto di saldatura.

Il flusso di processo principale degli imballaggi BGA include la produzione di sfere di saldatura, la produzione di substrato, l'incollaggio di chip, la solidificazione dell'imballaggio e l'imballaggio di taglio.

1) Produzione di sfere di saldatura: Facendo uso di lega di stagno-piombo ad alta purezza o materiali senza piombo per produrre sfere di saldatura, formando una matrice sferica regolare del perno.

2) Produzione di substrati: Utilizzando circuiti stampati multistrato come substrati per raggiungere l'interconnessione elettrica ad alta densità e ad alte prestazioni.

3) Collegamento del chip: Attaccare il chip al substrato e collegarlo al substrato utilizzando saldatura senza piombo o a base di piombo.

4) Imballaggio e indurimento: Il chip è incapsulato con resina epossidica per proteggerlo dalle influenze ambientali.

5) Imballaggio diviso: tagliare il chip confezionato in pacchetti BGA separati.

Flusso di processo del pacchetto BGA

1.Disc diradamento

Il diradamento del wafer è il primo passo dell'imballaggio di BGA, che viene realizzato principalmente dalle molatrici rotanti ad alta velocità sul retro del wafer. Durante questo processo, sono necessarie operazioni di raffreddamento e pulizia ad acqua per evitare l'accumulo di alte temperature e la raccolta di detriti. Se è richiesto il diradamento ad un certo spessore,la lucidatura viene eseguita anche per eliminare lo stress interno e ridurre il rischio di crepe della superficie del truciolo.

2.Dadatura delle cialde

Dopo che il diradamento del wafer è completato, il wafer viene fissato ad un anello metallico e tagliato per renderlo un chip individuale. I principali metodi di taglio sono il taglio della lama e il taglio laser. Il taglio laser sta gradualmente diventando un'opzione più praticabile a causa della sua mancanza di forza esterna, piccola larghezza di taglio e alta qualità.

3.Montaggio Chip

Il montaggio del chip è quello di fissare il chip sul substrato, di solito utilizzando materiali come colla d'argento o film DAF. Lo scopo di questo passaggio è quello di fissare il chip e condurre efficacemente il suo calore per garantire il normale funzionamento dei componenti elettronici.

4. Pulizia al plasma

La pulizia al plasma è un passo importante prima della linea di saldatura, utilizza ioni di argon ionizzati, elettroni e altre particelle attive per rendere gli inquinanti in gas volatili e rimuovere. Questo processo migliora efficacemente la pulizia del substrato e del chip prima della saldatura, migliorando così l'incollaggio durante il processo di saldatura.

5. Saldatura del filo di piombo

L'incollaggio al piombo è il nucleo del processo di imballaggio, in cui i fili di piombo sono collegati ai cuscinetti di alluminio sul chip e ai cuscinetti metallici sul substrato per ottenere la conduzione elettrica. Questo processo richiede un alto grado di precisione e affidabilità.

6.Molding

La fase di tenuta protegge il chip dall'ambiente iniettando un sigillante che si scioglie ad alte temperature nella cavità dello stampo e quindi si cura. Tipicamente, la resina epossidica viene polimerizzata con additivi per garantire la stabilità del chip.

7.Post-curing

Dopo la sigillatura, l'incapsulante di solito deve essere curato ad alta temperatura per reagire completamente e stabilizzare la sua struttura molecolare. Questo processo migliora la durezza del corpo stampato ed elimina le sollecitazioni interne, garantendo così la durata e l'affidabilità del prodotto.

8.Marcatura e taglio Ordinamento

La fase finale consiste nella marcatura di Stampe sulla parte anteriore del chip per facilitare il tracciamento e l'identificazione del prodotto, seguita dal taglio o stampaggio dell'intero substrato BGA in singoli chip per completare il processo di confezionamento.

Vantaggi significativi della BGA Packaging Technology

La tecnologia si distingue per il suo design unico di layout pin, che realizza un'integrazione ad alta densità in uno spazio compatto e offre la possibilità di costruire reti di circuito più complesse e fini. Questa strategia di layout non solo ottimizza l'utilizzo dello spazio, ma promuove anche lo sviluppo di apparecchiature elettroniche nella direzione della miniaturizzazione e dell'alta integrazione. Dal punto di vista delle prestazioni di dissipazione del calore, le sfere di saldatura nella struttura del pacchetto BGA sono direttamente collegate al circuito stampato (PCB), che costruisce un percorso di conduzione del calore altamente efficiente, migliorando efficacemente l'efficienza di dissipazione del calore del sistema e garantendo la stabilità e l'affidabilità dei componenti sotto funzionamento prolungato ad alto carico. Inoltre, l'introduzione di linee di produzione automatizzate, in particolare l'applicazione di attrezzature per montaggio superficiale ad alta velocità, ha notevolmente migliorato l'efficienza produttiva degli imballaggi e ridotto i costi di manodopera, garantendo anche la stabilità e la coerenza della qualità del prodotto.

Anche se il packaging BGA porta molti vantaggi, ma la sua applicazione pratica affronta anche alcune sfide che non possono essere ignorate. Il problema principale risiede nell'elevato standard di affidabilità del giunto di saldatura. Poiché il giunto di saldatura porta le doppie funzioni di collegamento elettrico e supporto meccanico, la sua qualità è direttamente correlata alla stabilità e all'affidabilità dell'intera struttura del pacchetto. L'aspetto di qualsiasi saldatura vuota, saldatura falsa e altri problemi possono avere un impatto serio sulle prestazioni del circuito o persino portare al guasto dell'intero pacchetto. Inoltre, la complessa struttura del pacchetto BGA porta anche difficoltà ai suoi lavori di rilavorazione. Una volta che è necessaria la riparazione o la sostituzione, la complessità del processo di saldatura e smontaggio aumenta spesso la difficoltà operativa e i costi. Infine, per alcuni scenari applicativi specifici, come elevati requisiti di ermetica o dispositivi che devono resistere a condizioni ambientali estreme, può essere meno che ideale a causa della sua sensibilità all'umidità, che in una certa misura limita la portata della sua applicazione.

Il packaging BGA è una tecnologia di montaggio superficiale caratterizzata dalla formazione di una matrice sferica regolare di pin nella parte inferiore della confezione. Questo metodo di imballaggio presenta vantaggi come la grande spaziatura dei pin, la buona prestazione termica e la prestazione superiore della trasmissione del segnale, rendendolo ampiamente utilizzato nei circuiti integrati ad alta velocità e ad alte prestazioni.