La technique de placage horizontal est une méthode de placage horizontal de circuits imprimés parallèlement au liquide de placage. Cette méthode permet une circulation uniforme et efficace du courant pendant le placage, ce qui améliore la qualité du placage. Cette méthode de placage est principalement utilisée pour le placage de trous traversants à haut rapport d'aspect afin de s'adapter aux besoins complexes de la fabrication de PCB.

Le placage horizontal est basé sur la convection accélérée du placage, qui crée des courants de Foucault et réduit efficacement l'épaisseur de la couche de diffusion à environ 10 microns. Cette caractéristique permet au système de placage horizontal d'être plaqué à des densités de courant allant jusqu'à 8 A / dm², garantissant ainsi d'excellents résultats de placage. Dans un tel système, la carte agit comme une cathode, le dépôt efficace du placage étant réalisé par l'interaction du placage et du courant.

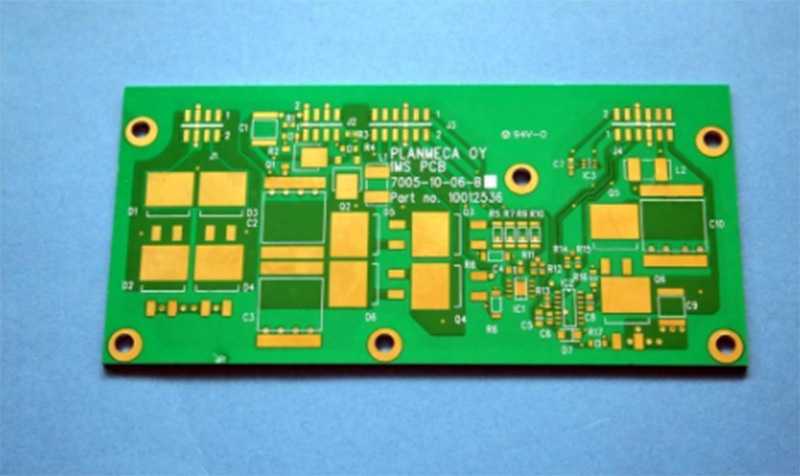

La technologie de placage horizontal présente plusieurs avantages, notamment une vitesse de placage rapide, un placage uniforme et la possibilité de placage de pièces de formes complexes. Cela conduit à un large éventail d'applications potentielles dans divers domaines, y compris l'électronique grand public, les dispositifs médicaux et les applications industrielles. Par exemple, dans l'électronique grand public à haute performance, le placage horizontal peut améliorer efficacement les performances électriques et la fiabilité des cartes.

Selon les caractéristiques du placage horizontal, il s'agit d'une méthode de placage qui place une carte de circuit imprimé d'un type vertical à une surface de placage parallèle. À ce stade, la carte est une cathode et certains systèmes de placage horizontaux utilisent des pinces conductrices et des rouleaux conducteurs pour l'alimentation électrique. Du point de vue de la commodité du système d'exploitation, il est courant d'utiliser des moyens d'alimentation électriquement conducteurs à rouleaux. Le rouleau conducteur dans le système de placage horizontal sert non seulement de cathode, mais a également la fonction de transporter la plaque PCB. Chaque rouleau conducteur est équipé d'un dispositif à ressort dont le but est de s'adapter aux besoins de placage de cartes de circuits imprimés de différentes épaisseurs (0,10 - 5,00 mm). Cependant, lors du placage, toutes les pièces en contact avec le placage peuvent être plaquées avec une couche de cuivre et le système ne fonctionnera pas longtemps. Ainsi, la plupart des systèmes de placage horizontaux actuellement fabriqués conçoivent des cathodes commutables sur des anodes, puis utilisent un ensemble de cathodes auxiliaires pour dissoudre électrolytiquement le cuivre sur les rouleaux de placage. Pour faciliter l'entretien ou le remplacement, la nouvelle conception de placage prend également en compte les pièces qui s'usent facilement pour faciliter le démontage ou le remplacement. L'anode utilise une matrice de paniers de titane insolubles de dimensions réglables, placés en position supérieure et inférieure de la carte de circuit imprimé, de forme sphérique de 25 mm de diamètre et de cuivre soluble avec une teneur en phosphore de 0004 à 0006%. La distance entre la cathode et l'anode est de 40 mm.

L'écoulement du placage est un système composé d'une pompe et d'une buse, de sorte que le placage s'écoule alternativement et rapidement d'avant en arrière, de haut en bas, dans un bain de placage fermé, ce qui peut garantir l'uniformité de l'écoulement du placage. Le placage est pulvérisé verticalement sur la carte de circuit imprimé, formant un tourbillon de jet de paroi à la surface de la carte de circuit imprimé. L'objectif final est d'obtenir un écoulement rapide du placage sur les deux côtés de la carte de circuit imprimé et sur les trous traversants, formant un tourbillon.

En outre, un système de filtration a été installé à l'intérieur de la cuve et le filtre utilisé est de 1,2 micron pour filtrer les impuretés granulaires générées pendant le processus de placage, ce qui garantit que le placage est propre et sans contamination.

Avantages et inconvénients du placage horizontal par rapport au placage traditionnel

1. Avantages

Efficacité de production

Le placage horizontal a une vitesse de placage plus rapide, ce qui rend le processus de production plus efficace. Par rapport au placage vertical traditionnel, le placage horizontal permet de déposer le placage en moins de temps, augmentant ainsi la productivité globale.

Uniformité du placage

Le placage horizontal offre une épaisseur de couche plus uniforme et réduit les inhomogénéités. Cette uniformité assure les performances et la fiabilité de la carte, en particulier pour les cartes de circuits imprimés multicouches de haute densité et de haute précision.

Adaptabilité

Cette technique s'applique aux assemblages de formes complexes et est particulièrement avantageuse pour la réalisation de trous traversants de rapport d'aspect élevé. La flexibilité du placage horizontal le rend plus adapté aux divers besoins de l'électronique moderne.

2. Inconvénients

Coût

Malgré les avantages d'efficacité et de qualité de la technologie de placage horizontal, les coûts d'investissement et de maintenance de l'équipement sont relativement élevés. L'investissement initial requis pour des systèmes plus automatisés peut augmenter le coût total.

Complexité technique

Le placage horizontal est un processus relativement complexe qui nécessite un type spécifique de brosse conductrice pour un contact efficace. Cette complexité technique peut entraîner une diminution du rendement et une diminution de la fiabilité.

Exigences en matière d'équipement

Le placage horizontal est plus strict sur les exigences de l'équipement et exige que les installations de production soient très précises et stables. Cela peut limiter la capacité d'application de certaines petites entreprises et élever les normes de l'industrie.

La commodité de l'opération et le contrôle automatique des paramètres du processus doivent également être pris en compte lors de la fabrication du système de placage horizontal PCB. Parce que dans le placage réel, il est lié à la taille de la carte de circuit imprimé, à la taille de l'ouverture du trou traversant et à l'épaisseur de cuivre requise, à la vitesse de transmission, à la distance entre les cartes de circuit imprimé, à la taille de la puissance de la pompe et à la buse. Le réglage des paramètres de processus tels que la direction de la densité de courant et le niveau de densité de courant nécessite des tests pratiques, des ajustements et des contrôles pour obtenir une épaisseur de couche de cuivre conforme aux exigences techniques. Il doit être contrôlé par ordinateur. Afin d'améliorer la cohérence et la fiabilité de l'efficacité de la production de PCB et de la qualité des produits haut de gamme, le traitement des trous traversants (y compris les trous de placage) des cartes de circuits imprimés est formé conformément au processus de processus, formant un système de placage horizontal complet pour répondre au développement et au lancement de nouveaux produits. Nécessaire.