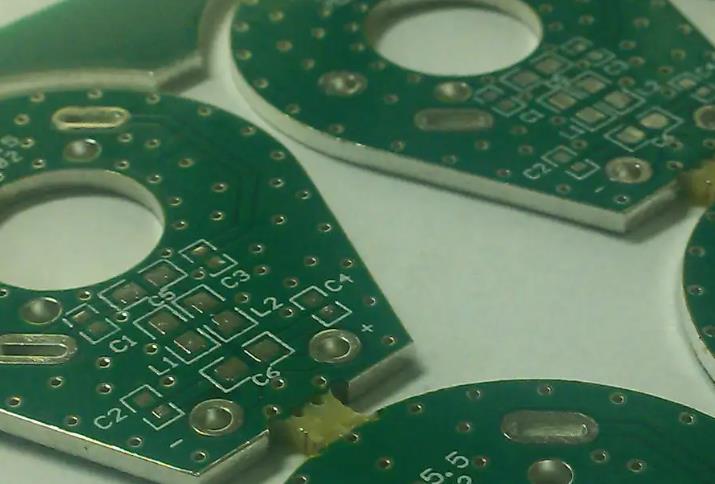

Con el rápido desarrollo de la industria de PCB y la introducción continua de componentes especiales, los componentes de encapsulamiento de superficie tienden a ser miniaturizados y multifuncionales, lo que promueve que el diseño de placas de circuito impreso y la tecnología de fabricación de placas de circuito impreso se vuelvan más densos y confiables. las direcciones de alta precisión se han desarrollado para satisfacer el desarrollo y las necesidades de miniaturización y multifuncionalidad de productos electrónicos. Los productos de PCB también se están desarrollando rápidamente en la dirección de ultradelgado, componentes pequeños, alta densidad y espaciamiento fino. La densidad de montaje de los componentes en la placa de circuito aumenta, el ancho de línea, el espaciamiento y la almohadilla de los PCB son cada vez más pequeños, alcanzando el nivel de micras, y el número de capas compuestas aumenta. La detección visual manual tradicional (mvi) y la detección en línea de cama de aguja (tic) se realizan a través del "contacto limitado" (contacto eléctrico limitado y contacto visual limitado) y ya no pueden satisfacer plenamente las necesidades del desarrollo de la tecnología de fabricación actual. Por lo general, es necesario perforar agujeros de varios tamaños en el pcb, y el tamaño geométrico y la ubicación del agujero redondo mecanizado afectarán el proceso de montaje posterior con componentes IC y otros dispositivos electrónicos.

Por otro lado, debido a la gran cantidad de agujeros redondos en los pcb, las tecnologías tradicionales de MVI e TIC ya no pueden adaptarse a un proceso tan rápido. Sobre la base de los requisitos de productividad y calidad, es muy necesario tener un método de detección rápido y preciso. En vista de esto, el desarrollo de un sistema automático de detección de imágenes ópticas para la industria de placas de circuito impreso para monitorear y garantizar la calidad del proceso de producción se ha convertido en una demanda inevitable en la industria de fabricación de placas de circuito impreso.

1. introducción al sistema de medición de imágenes ópticas

La compañía estadounidense micro - vu es un fabricante profesional de instrumentos de medición con más de 45 años de historia. Con una producción anual de más de 1500 unidades, se vende en todo el mundo. Tiene un equipo de software desarrollado en colaboración con IBM y microsoft. Su modelo de medición automática es particularmente popular en todas las industrias e innova constantemente. Es conveniente y fácil de usar, y se puede medir con precisión bajo diferentes amplitudes / diferentes fuentes de luz. Es bien conocido en el mundo y en la industria y es el mayor fabricante de mediciones visuales de Estados Unidos.

2. función del sistema óptico de detección de imágenes

El sistema de medición de imágenes ópticas es un equipo clave para la maquinaria de fabricación moderna y es ampliamente utilizado en aplicaciones de visión artificial, como pruebas, ingeniería inversa y otras industrias de automatización. Con el desarrollo de la industria de alta tecnología, muchos métodos de detección de productos en el pasado ahora requieren métodos automatizados y sin contacto para la detección. En el caso de la industria de pcb, la función del sistema de detección de imágenes ópticas es detectar las especificaciones de tamaño de los PCB durante el proceso de fabricación, realizar el control del proceso y eliminar o reducir los defectos corrigiendo el proceso. En general, los sistemas ópticos de detección de imágenes se colocan en posiciones clave para monitorear Estados de producción específicos y proporcionar la base necesaria para el ajuste del proceso de producción.

En el proceso de fabricación de pcb, los elementos que deben detectarse son: detección de expansión térmica y contracción de película delgada, detección de apariencia del producto, detección de posición de varios componentes, detección de longitud, anchura y altura, detección de rectitud, detección de redondez, detección de espinas de agujero, etc.

3. diagrama de bloques del sistema de detección de imágenes ópticas

El sistema de detección de imágenes ópticas se compone principalmente de cuatro partes: Mesa de trabajo, control de conducción, sistema de cámara CC y sistema de software.

4. principio de funcionamiento del sistema óptico de detección de imágenes

El sistema automático de detección de imágenes ópticas, la estructura central es un sistema de Cámara cc, Mesa de trabajo AC servocontrol x, y sistema de procesamiento de imágenes. Al realizar la inspección, primero se coloca la placa de circuito impreso a inspeccionar en la superficie de trabajo del sistema de medición óptica. después de la localización, se llama el procedimiento de inspección del producto a inspeccionar. las mesas de trabajo X e y envían la placa de circuito debajo de la lente. después de que la lente toma la imagen de la Placa de circuito, El procesador se moverá a la siguiente posición en la Mesa de trabajo X e y para capturar y luego realizar el cálculo correspondiente. A través del procesamiento continuo de la imagen, se puede obtener una mayor velocidad de detección. El sistema de detección de imágenes ópticas ajusta automáticamente el tamaño del PCB a través de un programa y puede introducir los valores reales y las tolerancia que deben medirse. Después del análisis, procesamiento y juicio, se detectan defectos y se indica la ubicación, mientras se generan documentos a la espera de que el operador los confirme o envíe a los departamentos pertinentes para su mejora.

5. flujo de trabajo del sistema de detección de imágenes ópticas

Diagrama de flujo de trabajo del sistema de detección de imágenes ópticas.

6. cómo mide la altura el sistema óptico de medición de imágenes

Desde la aparición de diversas tecnologías microporosas en 1995, la industria ha utilizado gradualmente láseres de co2, láseres ultravioleta / YAG y materiales dieléctrico de imagen óptica en líneas de producción a gran escala. Estas nuevas tecnologías han llevado a cambios en el pensamiento de diseño de la placa de circuito. El uso de agujeros a través de 0,3 mm se traduce en una gran cantidad de agujeros ciegos y microporos, especialmente en aplicaciones de alta densidad (como teléfonos móviles, computadoras, varias placas y encapsulamientos ic). Los agujeros con una relación de aspecto superior a 8: 1 y un diámetro inferior a 0,3 mm son cada vez más comunes, especialmente en las placas de circuito de servidores, sustratos y estaciones de trabajo. ¿¿ cómo controlar la calidad de este agujero?

El principio del sistema óptico de medición de imágenes para medir la altura es encontrar la diferencia de distancia focal entre las dos superficies más claras de diferentes alturas. Desde el punto de vista de la óptica física, la llamada "claridad" es la imagen entre una o dos distancias focales. Es decir, en una parte la imagen es clara y la precisión del eje Z no se puede comparar con el eje X y el eje y cuando se acumula la diferencia entre las distancias focales de las dos superficies durante el enfoque automático. Esto requiere un buen control y tecnología, y el software debe tener un alto contenido técnico. El medidor micro Vu utiliza software desarrollado conjuntamente con IBM y microsoft. La fuente de luz se puede ajustar arbitrariamente en cuarenta bloques de cinco círculos y ocho direcciones, y el eje Z también se puede controlar en torno a 5um, que otros programas informáticos no pueden alcanzar.