Arka uçak her zaman PCB üretim endüstrisinde özel bir ürün oluştu. Dizin parametreleri diğer devre tahtalarından çok farklıdır ve üretim sırasında ciddi ihtiyaçları gerçekleştirilmeli. Ses toleransi ve sinyal bütünlüğü aynı zamanda eşsiz tasarım kurallarına uymak için uçak tasarımına ihtiyaç duyuyor. Arka uçağının bu özellikleri ekipman özelliklerinde ve ekipman işleme ve diğer üretim ihtiyaçlarında büyük farklılıklara sebep ediyor. Gelecek arka uçaklar daha büyük ve daha karmaşık olacak ve önceden kalmadan yüksek saat frekansı ve bandwidth menzili gerekecek. Sinyal çizgilerinin sayısı ve düğümlerin sayısı artmaya devam edecek: artık 50.000 düğüm içeren arka uçakta olması sıradan değildir.

1. Kullanıcıların ihtiyaçları

Geçersiz yüksek bandviçler üzerinde çalışabilecek büyük boyutlu arka uçaklar için kullanıcıların arttığı sürece talebi, konneksel PCB üretim hatlarının ötesinde ekipman işleme kapasiteleri gerektiğine yol açtı. Özellikle, arka uçak daha büyük, daha ağır ve daha kalın ve standart PCB'lerden daha fazla katı ve perforasyon gerekiyor. Ayrıca, gerekli çizgi duvarları ve toleranslar daha geliştiriliyor ve hibrid otobüs yapıları ve toplantı teknolojileri gerekiyor.

2. Arka uçağın boyutunu ve ağırlığını gönderme sistemine ihtiyaçları

Normal PCB ve arka uça ğın arasındaki en büyük farklılık, büyük ve ağır ham maddelerin (panel) altının boyutlu ve ağırlığıdır. PCB üretim ekipmanının standart boyutu genellikle 24x24 santim. Fakat kullanıcılar, özellikle telekomunikasyon kullanıcıları, daha büyük arka uçaklara ihtiyacı var. Bu, büyük boyutlu tahta geliştirme aletlerinin doğrulamasını ve satın almasını terfi etti. Tasarımcılar, büyük pin sayı bağlantısının yolculuk sorunu çözmek için, arka uçak katlarının sayısını arttırır. Zor EMC ve impedans şartları da tasarımın yeterli korumayı sağlamak, karışık konuşmayı azaltmak ve sinyal tamamını geliştirmek için dizayndaki katların sayısını arttırmak gerekiyor.

Yüksek güç tüketimi ile kart arka uça ğa girdiğinde, bakra katının kalıntısı normalde çalışabileceğini sağlamak için gereken akışını sağlamak için ortalamalı olmalı. Bütün bu faktörler, arka uçağın ortalama ağırlığını arttırıyor. Bu, kemerleri ve diğer gönderme sistemlerinin sadece büyük boyutlu süzgül tahtalarını güvenli olarak aktarması gerektiğini ve ağırlığının arttığı gerçeğini de kabul etmeli.

Kullanıcının daha ince bir katman çekirdeği ve daha fazla katlanmış bir arka uçak sistemi için iki tersi gerekli oluşturuyor. Kıyafetçi kemerleri ve taşıma aygıtları, bir taraftan zarar vermeden 0,10mm (0,004 santim) daha az kalınlığıyla büyük şekilde ince tabakları alıp taşıyabilir ve aynı zamanda 10 mm (0,394 santim) kalın ve 25 kg (56 kilo) a ğırlığıyla taşınabilir. Tahta tahtadan düşmüyor.

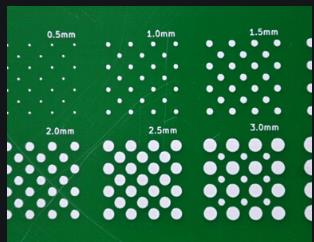

İçindeki tabakların kalınlığının (0,1mm, 0,004 santim) ve son arka uçağının kalınlığının (10 mm, 0,39 santim kadar) arasındaki farkı iki büyüklüğü, yani taşıma sisteminin onları işleme alanından güvenli taşımak için yeterince güçlü olması gerektiğini anlamına gelir. Arka uçağı konvensyonal PCB'den daha kalın ve delik sayısı daha büyükdür, süreç sıvısını dışarı çıkarmak kolay. 10 mm kalın arka tabağı 30.000 delik olan küçük bir miktar çalışma sıvısını yüzeysel tensiyle götürebilir. Sıvının miktarını azaltmak ve rehber deliğinde kalan her kuruyan kirliliğin ihtimalini yok etmek için, sıkıcı yüksek basınç sıkıştırması ve hava patlayıcısı ile temizlemek çok önemlidir.

Üçüncüsü, katların karşılaşması

Kullanıcı uygulamalarının daha fazla masa katları gerektiğinde, katlar arasındaki yerleştirme çok önemli olur. İnterkatı düzenlemesi tolerans konvergensi gerekiyor. Tahta boyutları bu konvergence şartları için daha çok talep ediyor. Bütün düzenleme süreçleri belirli sıcaklık ve yoğunluğu kontrol edilen çevrede üretildir. Görüntüleme ekipmanı aynı çevrede ve ön görüntüsünün ve tüm alanın arka resimi 0,0125mm (0,0005 santim) altında tutulmalıdır. Bu doğruluk şartını başarmak için, ön ve arka düzenin düzenlemesini tamamlamak için CCD kamerası kullanılması gerekiyor.

Etkilendikten sonra, iç tabağı perforasyon için dört sürücü bir sistem kullanılır. perforasyon çekirdek tabağından geçiyor ve pozisyon doğruluğu 0,025mm (0,001 inç) altında tutuyor ve tekrarlanabileceği 0,0125mm (0,0005 inç). Sonra iç katı birlikte bağlanırken etkilenmiş iç katı düzenlemek için parförasyona bir pin koyun.

Başlangıçta, bu son etkileyici perforasyon yönteminin kullanımı sürüklenen deliğin ve etkilenmiş bakır tabağının tutuklamasını tamamen sağlayabilir, güçlü yüzük şeklinde tasarım yapısı oluşturuyor. Fakat kullanıcıların PCB yolculuğu a çısında daha fazla devreleri daha küçük bir bölgede yerleştirmesi gerektiğinde, tahtın sabitlenmiş maliyetini değiştirmek için etkilenmiş bakra tabağının ölçüsü daha küçük olması gerektiğinde, bu da daha iyi bir katı bakra tabakası gerektiğinde. Kontrol noktası. Bu hedefi başarmak için bir renk ışığı sürücü makinesi satın alınabilir. Aygıt, en büyük boyutlu 1092* 813mm (43* 32 santim) masasında bir delik dökebilir. 0, 025mm (0, 001 santim) pozisyonun doğruluğuyla. İki kullanım var:

1. Her katta X-ray makinesiyle etkilenmiş bakıcı izleyin ve sürücü deliklerin yardımıyla en iyi pozisyonu belirleyin.

2. Dönüş makinesi istatistik verileri depoluyor ve teoretik değerine bağlı tutuklama verilerinin değişikliğini kaydediyor. Bu SPC verileri, temiz maddelerin seçimi, işleme parametreleri ve düzenleme çizimlerini azaltmak ve sürekli süreci geliştirmek için önceki işleme prosedürlerine geri verildi.

Elektro platlama süreci her standart platlama sürecine benziyor olsa da, büyük formatlı arka uçakların eşsiz özellikleri yüzünden düşünülmeli iki ana farklılık var.

Jigs ve taşıma ekipmanları aynı zamanda büyük boyutlu tahtalar ve ağır tahtalar taşıyabilir. 1092x813mm (43x32 inç) yüksek biçimdeki ham maddelerin a ğırlığı 25 kg (56 lb) ulaşabilir. Üstrati taşıma ve işleme sırasında güvenli bir şekilde yakalanabilir. Tank tasarımı tahtasını ayarlamak için yeterince derin olmalı ve üniforma takım özellikleri tank boyunca korumalı.

Arka uçağı sıradan PCB tahtalarından daha kalın ve daha ağır olduğundan dolayı sıcaklık kapasitesi tam olarak daha büyükdür. Arka uçağın yavaş soğuk hızı görmek üzere refloz fırınının uzunluğunu uzunlatmalı. Ayrıca arka tabağın sıcaklığını güvenli çalışabilecek bir seviye düşürmek için dışarıda hava soğutması gerekiyor.