Apakah PCB? PCB, papan litar cetak nama penuh, adalah batu sudut dan garis darah membina produk elektronik moden, memainkan peranan yang sangat diperlukan. Dari pakaian harian jam tangan elektronik, pelajar tidak boleh melakukan tanpa kalkulator, ke pejabat komputer yang diperlukan, dan kemudian disambungkan ke dunia peralatan elektronik komunikasi, dan walaupun simbol kuasa tentera negara sistem senjata tentera, ini nampaknya berbeza, fungsi yang berbeza peralatan elektronik, dalam struktur dalaman mereka, sentiasa tertanam dalam papan pcb yang canggih dan kompleks.

Papan litar cetak boleh dibahagikan kepada tiga kategori utama: Litar Cetak Fleksibel (FPC), papan litar kaku, dan PCB kaku-fleksibel (PCB kaku-fleksibel).

FPC, atau Litar Cetak Fleksibel, diiktiraf secara meluas untuk pendawaian ketumpatan tinggi, berat ringan, ultra-tipis dan sifat lenturan yang sangat baik. Sebagai contoh, salah satu produk semasa kami menggunakan FPC sebagai pendawaian, yang dihargai kerana berat ringan dan ciri-ciri lenturan yang mudah.

PCB Rigid-Flex (papan litar cetak Rigid-Flex) dibuat dengan menggabungkan pcb fleksibel dengan papan litar kaku melalui satu siri proses seperti laminasi. Kelebihan papan elektronik ini adalah bahawa ia menggabungkan kelebihan masing-masing papan FPC dan PCB, bagaimanapun, kerugiannya sama jelas: proses pengeluaran yang kompleks, hasil yang agak rendah, kesukaran pengeluaran, dan kitaran pengeluaran yang agak panjang.

Klasifikasi PCB

Klasifikasi mengikut bilangan lapisan dan pengedaran kertas tembaga

Mengikut bilangan lapisan kertas tembaga, papan litar boleh dibahagikan kepada papan satu sisi, papan dua sisi dan papan pelbagai lapisan.

Papan Lapisan Tunggal: Wayar disediakan di satu sisi sahaja. Oleh kerana pendawaian terhad kepada satu sisi sahaja, terdapat banyak sekatan reka bentuk. Papan ini lebih biasa dalam litar awal, tetapi kini terutamanya digunakan dalam produk dengan struktur mudah dan keperluan kos yang ketat.

Papan Lapisan Dua: Pendawaian disediakan di kedua-dua sisi papan. Terima kasih kepada pendawaian dua sisi, ia adalah mungkin untuk menyelesaikan masalah yang disebabkan oleh pendawaian bertahap dalam satu panel, dengan itu mencapai susun atur yang lebih optimum. Papan dua sisi sering digunakan dalam litar yang agak mudah, pengedaran pin cip tidak padat.

Papan pelbagai lapisan (Papan Pelbagai Lapisan): Untuk mengembangkan kawasan pendawaian, papan pelbagai lapisan menggunakan pelbagai lapisan papan satu atau dua sisi, dan diikat melalui bahan penebat. Papan pelbagai lapisan yang biasa digunakan biasanya antara 4 dan 8 lapisan.

Klasifikasi mengikut substrat

Klasifikasi biasa mengikut substrat termasuk: laminat kertas fenolik, laminat kertas epoksi, laminat tikar kaca poliester, dan laminat kain kaca epoksi.

Berdasarkan jenis lubang melalui, papan litar pcb boleh dikelaskan sebagai:

Melalui Lubang: Lubang jenis ini sepenuhnya menembusi seluruh papan litar elektronik, dengan setiap hujung terletak di lapisan luar papan.

Lubang buta: Lubang buta bermula di salah satu permukaan luar papan litar elektronik, tetapi tidak menembusi seluruh papan, tetapi berakhir di suatu tempat di lapisan dalaman.

Dikuburkan Via: A dikebumikan melalui terletak sepenuhnya di dalam papan litar elektronik, dengan kedua-dua hujung menyentuh lapisan luar papan, dan hanya digunakan untuk menyambungkan lapisan yang berbeza di dalam papan.

Papan PCB boleh dikelaskan mengikut sama ada lubang melalui mengandungi tembaga atau tidak, dan dibahagikan kepada dua jenis lubang: lubang bersalut tembaga dan lubang bebas tembaga.

Plated Through Hole (PTH): Jenis lubang melalui ini dilapisi dengan tembaga dan berfungsi sebagai konduktor, dan merupakan jenis lubang biasa yang digunakan untuk penghalaman pcb.

Non-Plated Through Hole (NPTH): NPTH bermaksud bahawa tiada sambungan tembaga di dalam lubang, yang biasanya digunakan untuk memperbaiki kedudukan papan litar pcb.

Dalam amalan, kebanyakan papan litar mengandungi kedua-dua tembaga dan lubang bebas tembaga.

Klasifikasi mengikut fungsi

Papan impedansi mempunyai ciri-ciri impedansi yang stabil, yang memberi mereka kelebihan dalam penghantaran isyarat berkelajuan tinggi dan aplikasi frekuensi tinggi.

PCB gelombang mikro, di sisi lain, menonjol dengan prestasi gelombang mikro yang sangat baik, yang menjadikannya sangat sesuai untuk aplikasi komunikasi RF dan gelombang mikro.

Flex PCB, dengan sifat lenturan yang sangat baik dan rintangan keletihan, sesuai untuk peralatan yang tertakluk kepada tekanan lenturan dan peregangan.

Klasifikasi mengikut rawatan permukaan

Oleh kerana tembaga terdedah kepada pengoksidaan dalam persekitaran semulajadi, yang boleh membawa kepada hasil pengepalan yang buruk, salutan pelindung biasanya digunakan pada permukaan tembaga. Berikut adalah beberapa jenis rawatan permukaan yang biasa:

Dipimpin (HASL: Hot Air Level Soldering): Permukaan tembaga disimpan dalam persekitaran yang dipimpin menggunakan teknologi pengembangan udara panas.

Penggodaran Bebas Timbal (HASL / LF: Penggodaran Tahap Udara Panas Bebas Timbal): Teknologi pengembangan udara panas yang sama digunakan, tetapi dalam persekitaran bebas timbal.

Emas Penyerapan (ENIG: Nikel Tanpa Elektro / Emas Penyerapan): Lapisan nikel tanpa elektro disimpan di permukaan tembaga, yang kemudian dilapisi dengan emas.

Penyerapan Tin / Kimia Sn: Lapisan timah disimpan secara kimia di permukaan tembaga.

Penyembaran Perak / Ag Kimia: Lapisan perak disimpan secara kimia di permukaan tembaga.

Perlindungan Oksidasi (OSP: Organic Solderability Preservatives / Entek / Copper passivated): Salutan filem pelindung organik di permukaan tembaga untuk mencegah pengoksidaan.

Plating emas / emas kilat: Plating lapisan emas di permukaan tembaga dengan electroplating.

Minyak karbon: Lapisan minyak karbon yang disalutkan pada permukaan papan litar pcb untuk aplikasi tertentu.

Topeng solder yang boleh dikupas: Topeng solder yang boleh dikupas yang digunakan untuk melindungi kawasan tertentu papan PCB daripada solder.

Plating Gold Finger / Edged Contact / Connecting Finger: Lapisan emas yang dilapisi di tepi atau kawasan tertentu papan litar pcb untuk meningkatkan kecanduhan dan rintangan kakisan. Menurut standard IPC-6012 CLASS 2, ketebalan emas minimum jari emas adalah 0.80UM (30U ") dan ketebalan nikel minimum (NI) adalah 2UM.

Fungsi papan PCB

Sambungan elektrik

Jejak tembaga pada papan PCB diletakkan dengan teliti untuk menyambungkan pelbagai komponen elektronik, seperti rintangan, kapasitor dan litar bersepadu, bersama-sama untuk membina sistem litar lengkap. Jenis sambungan ini bukan sahaja memudahkan proses reka bentuk litar, tetapi juga meningkatkan kebolehpercayaan litar dengan ketara.

Sokongan Komponen

PCB menyediakan platform sokongan yang kukuh untuk komponen elektronik, memastikan bahawa mereka disusun dengan cara yang ketat dan teratur. Melalui pengepalan dan proses lain, komponen boleh ditetapkan dengan tegas pada PCB, dengan itu meningkatkan kestabilan struktur dan mudah alih peralatan.

Perlindungan Litar

Bahan penebat yang digunakan pada papan PCB dengan berkesan melindungi litar daripada gangguan elektromagnetik dan melindunginya daripada faktor luaran seperti kelembapan dan habuk. Perlindungan ini penting untuk memanjangkan hayat peranti elektronik, terutamanya dalam persekitaran perindustrian yang keras.

Prestasi haba

Dalam elektronik berprestasi tinggi, yang lapar kuasa, di mana penyebaran haba adalah masalah tertentu, lapisan logam pada papan PCB, terutamanya kertas tembaga, direka dengan teliti untuk bertindak sebagai sink haba yang cekap. Mereka dengan cepat menyerap dan menyebarkan haba yang dihasilkan oleh litar dan mengelakkan komponen daripada rosak oleh pemanasan berlebihan. Kecekapan penyebaran haba papan PCB boleh diperbaiki lebih lanjut dengan meningkatkan ketebalan kertas tembaga, mengoptimumkan susun atur dan cara reka bentuk lain.

Di samping itu, struktur penyebaran haba inovatif seperti wastafel haba dan wastafel haba juga digunakan secara meluas dalam reka bentuk papan PCB. Reka bentuk ini meningkatkan kesan penyebaran haba sambil mengekalkan kepadatan dan estetika papan PCB, menyediakan sokongan teknikal yang kukuh untuk membina peranti elektronik berprestasi tinggi dan hayat panjang.

Pengoptimuman ruang dan struktur padat

Reka bentuk papan PCB bukan sahaja berkaitan dengan realisasi fungsi litar, tetapi juga sangat menjejaskan kos pengeluaran, kecekapan pengeluaran dan penyelenggaraan dan penggantian seterusnya. Dalam pilihan proses pembuatan, teknologi canggih seperti proses lubang-dalam-cakera digunakan secara meluas dalam pembuatan papan PCB. Proses ini membolehkan susun atur komponen yang lebih fleksibel dalam ruang papan PCB yang terhad, memaksimumkan penggunaan ruang. Penggunaan lubang palam resin + tutup elektroplat untuk mencapai proses lubang-dalam-pinggan bukan sahaja mengoptimumkan susun atur dan pendawaian, tetapi juga mengelakkan masalah seperti kebocoran timah, menjadikan struktur dalaman peranti elektronik lebih padat dan indah.

Bahan mentah yang biasa digunakan untuk papan pcb

1. Bahan asal papan litar pcb adalah substrat yang dilapisi tembaga, yang dirujuk sebagai substrat. Substrat pada dasarnya adalah lembaran resin dengan foil tembaga dilaminasi di kedua-dua belah. Di kalangan banyak pengeluar, papan FR-4 telah menjadi pilihan pertama dalam bidang produk elektronik gred tinggi seperti komputer dan peralatan komunikasi kerana prestasi yang sangat baik.

Untuk lembaran FR-4, industri mempunyai tiga keperluan teras: yang pertama adalah rintangan api, iaitu, papan mesti dapat menghadapi suhu tinggi untuk mengekalkan tidak mudah terbakar, hanya melembutkan; diikuti oleh titik Tg (suhu peralihan kaca), yang mencerminkan kestabilan bahan pada suhu tinggi; dan kemudian adalah konstan dielektrik, parameter yang berkaitan langsung dengan kecekapan dan kualiti penghantaran isyarat papan litar. Singkatnya, papan FR-4 yang digunakan dalam papan litar pcb perlu mempunyai rintangan api yang sangat baik, untuk dapat mengekalkan bentuk pada suhu tertentu tanpa membakar, dan pada masa yang sama mempunyai titik Tg yang sesuai dan konstan dielektrik yang rendah, untuk memenuhi keperluan ketat produk elektronik moden untuk prestasi tinggi dan kestabilan yang tinggi.

Papan lapisan tembaga biasanya digunakan dalam kategori berikut:

FR-1 - kertas kapas fenolik (biasa dikenali sebagai bakelit, ekonomi yang lebih tinggi daripada FR-2)

FR-2 - kertas kapas fenolik

FR-3 - kertas kapas, resin epoksi

FR-4 - kain kaca, resin epoksi (substrat elektronik Shenzhen Qinji yang biasa digunakan)

FR-5 kain kaca, resin epoksi

FR-6 - Kaca mentah, poliester

CEM-1 - Kertas kapas, resin epoksi (tahan api)

CEM-2 - Kertas kapas, resin epoksi (bukan tahan api)

CEM-3 kain kaca, resin epoksi

CEM-4 kain kaca, resin epoksi

CEM-5 kain kaca, poliester

AIN â € ¢ Aluminium nitrida

SIC - Silikon karbida

G-10 kain kaca, resin epoksi

Copper Clad Laminate (CCL) adalah bahan yang boleh diklasifikasikan dalam pelbagai cara. Bergantung kepada bahan penebat, ia boleh dibahagikan kepada tiga jenis utama: kertas, kain kaca dan gentian sintetik. Bergantung kepada jenis resin pengikat yang digunakan, laminat yang dilapisi tembaga boleh dibahagikan lebih lanjut kepada jenis fenolik, epoksi, poliester dan PTFE. Di samping itu, dari sudut pandang aplikasi, laminat yang dilapisi tembaga juga boleh dibezakan menjadi dua kategori: tujuan umum dan tujuan khas, untuk memenuhi keperluan khusus industri dan produk yang berbeza.

2. Kerajang tembaga

Selepas proses tertentu, sebahagian yang baki daripada kertas tembaga dapat membina wayar yang diperlukan untuk litar pada substrat. Proses pengeluaran kertas tembaga terutamanya termasuk kalender dan elektrolisis.

3. Lembaran semi-disembuhkan (PP)

Dalam proses pembuatan papan litar elektronik, lembaran separuh disembuhkan (PP) adalah bahan utama yang sangat diperlukan, yang terutamanya bertanggungjawab untuk tugas ikatan antara lapisan. Singkatnya, lembaran separuh disembuhkan adalah lembaran substrat tipis pada peringkat B. Ciri-cirinya ditentukan oleh ketebalannya dan jumlah resin (pelekat) yang mengandungnya.

4. Filem kering (Bahan Sensitif Cahaya)

Filem kering, juga dikenali sebagai filem kering fotosensitif, terdiri daripada bahan khas seperti resin di terasnya, yang menjalani tindak balas fotokimia apabila terdedah kepada spektrum tertentu. Dalam amalan, filem kering biasanya terdiri daripada tiga lapisan: lapisan sensitif cahaya dengan bijak sandwiched antara dua filem plastik pelindung. Berdasarkan sifat kimia unik bahan fotosensitif, filem kering boleh dibahagikan kepada dua kategori utama: fotopolimer dan fotodegradable. Filem kering fotopolimeris mengalami peralihan dari larut air ke tidak larut air dan mengeras apabila terdedah kepada spektrum cahaya tertentu, manakala filem kering fotodekomposisi bertindak balas dengan cara yang bertentangan.

5.Solder menahan dakwat

Solder Resist Ink, pada dasarnya tahan solder profesional, bertindak sebagai bahan fotografi cecair dan tidak mempunyai afinitas untuk solder cecair. Sama seperti filem kering fotosensitif, dakwat tahan solder mengeras apabila terdedah kepada spektrum cahaya tertentu. Apabila digunakan, dakwat tahan solder perlu dicampur dengan baik dengan pengeras. Apa yang biasa kita rujuk sebagai dakwat, juga dikenali sebagai soldermask, memberikan papan litar cetak biasa kami warna yang kaya.

6. Imej Negatif (Lembaran Filem)

Fungsi imej negatif di sini serupa dengan filem negatif dalam fotografi, yang menggunakan bahan sensitif cahaya untuk menangkap dan merekodkan imej. Apabila pelanggan menghantar reka bentuk yang lengkap ke kilang papan litar, stesen kerja di pusat CAM mengeluarkan diagram litar sebagai imej negatif menggunakan plotter cahaya dan bukannya pencetak biasa. Negatif imej memainkan peranan penting dalam pengeluaran papan litar kerana semua corak atau garis yang perlu direalisasikan pada substrat oleh teknologi pemindahan imej mesti terlebih dahulu ditukar menjadi negatif.

Proses Reka Bentuk PCB

Proses reka bentuk PCB adalah pendekatan sistematik untuk mewujudkan papan litar cetak yang stabil dan boleh dipercayai, di mana setiap langkah penting, dari konseptualisasi awal hingga pembuatan akhir produk siap. Proses ini terdiri daripada beberapa elemen teras, masing-masing memainkan peranan yang menentukan dalam kejayaan projek.

Proses reka bentuk PCB bermula dengan fasa reka bentuk konsep, di mana tugas utama adalah untuk menentukan keperluan dan spesifikasi keseluruhan produk elektronik. Semasa fasa ini, pasukan kejuruteraan elektrik, pasukan kejuruteraan mekanikal, dan pihak berkepentingan lain yang berkaitan bekerjasama rapat untuk menentukan ciri-ciri fungsi, dimensi, dan kriteria prestasi yang diperlukan untuk PCB.

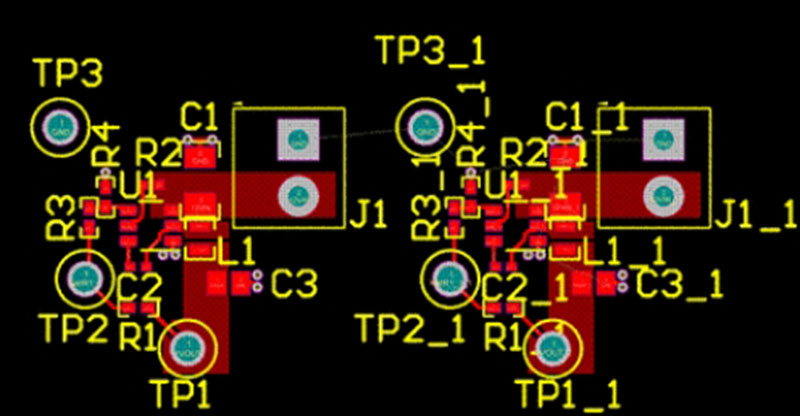

Sebaik sahaja fasa reka bentuk konsep selesai, fasa reka bentuk skematik mengikuti. Dalam fasa ini, jurutera menggunakan alat penangkapan skematik untuk menggambarkan dengan tepat sambungan elektrik dan komponen litar. Skema adalah batu sudut susun atur PCB, menyediakan panduan yang jelas untuk reka bentuk papan litar elektronik dan menunjukkan fungsi elektrik litar.

Sebaik sahaja reka bentuk skematik selesai, fasa susun atur PCB bermula. Dalam langkah ini, jurutera membina bentuk fizikal litar dengan berhati-hati mengatur dan mengarahkan komponen di papan. Semasa proses susun atur, mereka mesti mematuhi pelbagai garis panduan reka bentuk, seperti lebar garis minimum, jarak, dan saiz vias, untuk memastikan kebolehpercayaan dan kebolehpercayaan operasi papan.

Sepanjang proses reka bentuk PCB, sinergi antara pelbagai pasukan memainkan peranan penting. Pasukan kejuruteraan elektrik bekerja dengan kerjasama rapat dengan pasukan kejuruteraan mekanikal untuk memastikan bahawa PCB disesuaikan dengan sempurna dengan perumahan yang diperlukan dan memenuhi semua keperluan haba dan struktur. Pada masa yang sama, pasukan pembuatan memberikan panduan penting mengenai Reka Bentuk untuk Pengilang (DFM), yang direka untuk meminimumkan masalah semasa proses pengeluaran dan meningkatkan produktiviti.

Sebaik sahaja susun atur PCB telah selesai, reka bentuk kemudian tertakluk kepada proses pengesahan dan pengesahan yang ketat yang termasuk Pemeriksaan Peraturan Reka Bentuk (DRC), Pemeriksaan Peraturan Elektrik (ERC) dan Simulasi Integriti Isyarat. Proses ini sangat penting untuk mengenal pasti dan menyelesaikan masalah yang berpotensi sebelum memasuki pengeluaran. Akhir ekor proses reka bentuk PCB kemudian adalah penjanaan fail pembuatan, khususnya seperti fail Gerber dan fail gerudi, yang diperlukan untuk pengeluar PCB untuk menghasilkan papan fizikal. Papan litar cetak yang dihasilkan kemudian tertakluk kepada proses ujian dan pemasangan yang ketat sebelum integrasi akhir ke dalam elektronik.