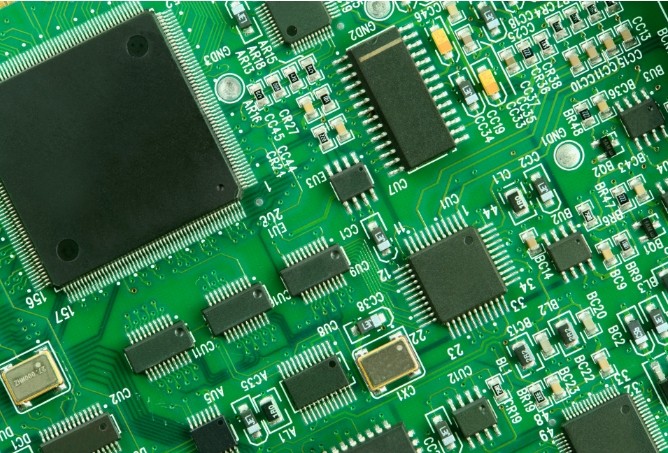

오늘날 점점 더 많은 회로 기판이 표면 설치 부품을 사용하고 있다.기존 패키지에 비해 회로 기판의 면적을 줄여 대량 가공이 용이합니다.

또한 케이블 연결 밀도가 높습니다.SMT 저항기와 콘덴서의 지시선 감지는 크게 낮아지며 이는 고주파 회로에서 큰 이점을 가지고 있습니다.

서피스 장착 어셈블리의 경우 수동 용접이 쉽지 않습니다.

패치 어셈블리는 형태 및 포장 방법에 따라 다음과 같은 범주로 나눌 수 있습니다.

1.칩 (약칭 C): 크기는 일반적으로 길이 2mm, 폭 1.25mm, 두께는 0.25mm에서 1.5mm 사이입니다.

흔히 볼 수 있는 부품에는 저항기, 콘덴서, 센서 등이 포함된다.

2.사방무인도선 (QFN): 집적회로에 자주 사용되며 부동한 크기와 저전감, 저저항의 특성을 갖고있다.

3.볼 그리드 패턴 (BGA): 패키지는 QFN보다 작고 아래에는 고밀도 회로 기판 설계를 위한 많은 용접구가 분포되어 있습니다.

4. 트랜지스터 폼 팩터 (TO): 여전히 PCB에 고정된 트랜지스터를 설치하여 가공 및 패키징 공정은 기존 트랜지스터와 다릅니다.

5.소형 트랜지스터 (SOT): PCB에 장착하여 고정하는 소형 트랜지스터입니다.

용접 방법

1) 용접 전에 용접판에 용접제를 바르고 인두로 처리하여 도금 불량이나 산화를 피하면 용접이 어려울 수 있다.

일반적으로 부스러기는 처리할 필요가 없다.

2) 핀셋으로 PCB 보드에 PQFP 칩을 조심스럽게 올려 핀을 손상시키지 않도록 주의한다.용접 디스크에 정렬하고 배치를 확인합니다.

칩의 방향은 정확합니다.인두의 온도를 섭씨 300도 이상으로 조절하고 인두의 끝부분에 소량의 용접재를 발라

공구를 사용하여 아래로 눌러 정렬된 칩을 정렬하고, 두 대각 핀에 소량의 용접재를 첨가하고, 여전히 아래로 눌러 칩을 누르고, 두 대각 핀을 용접한 후 칩을 고정한다

제자리에서 움직이지 않다.대각선을 용접한 후 절삭 부스러기의 위치가 정렬되었는지 다시 검사합니다.필요한 경우 조정하거나 제거하고 PCB 보드에 다시 정렬할 수 있습니다.

3) 모든 핀을 용접하기 시작하면 인두의 끝에 용접재를 추가하고 모든 핀을 용접제로 덮어 촉촉하게 유지해야 합니다.

인두 헤드로 칩의 각 핀의 끝을 터치하여 용접물이 핀으로 유입되는 것을 볼 때까지 만진다.용접 시 인두 를 평행 하게 유지할 필요 가 있다

오버 용접으로 인해 중첩되는 것을 방지합니다.

4) 모든 핀을 용접한 후 용접재로 모든 핀을 적셔서 용접재를 청소합니다.필요한 경우 불필요한 용접을 제거하여 합선과 중첩을 제거합니다.

마지막으로 핀셋으로 용접점이 있는지 확인합니다.검사가 완료되면 회로 기판의 용접재를 제거하고 하드 브러시를 알코올에 담그고,

용접물이 사라질 때까지 핀의 방향을 따라 조심스럽게 닦습니다.

5) SMT 저항 컴포넌트와 커패시터 컴포넌트는 상대적으로 용접이 쉽습니다.먼저 용접점을 용접한 다음 부품의 한쪽 끝을 올려 핀셋으로 끼울 수 있습니다.

한쪽 끝을 용접한 다음 제대로 배치되었는지 확인합니다.정렬된 경우 다른 끝을 용접합니다.용접 기술을 제대로 익히려면 많은 연습이 필요하다.

표면 부착 부품은 전자 제조에서 매우 중요한 역할을 하는데, 그 품질은 제품의 성능과 신뢰성에 직접적인 영향을 미친다.

또한 표면 장착 어셈블리는 기존 삽입 어셈블리에 비해 제조 및 설치 프로세스에서 더욱 편리하고 효율적입니다.

생산성을 크게 향상시키고 비용을 절감할 수 있습니다.