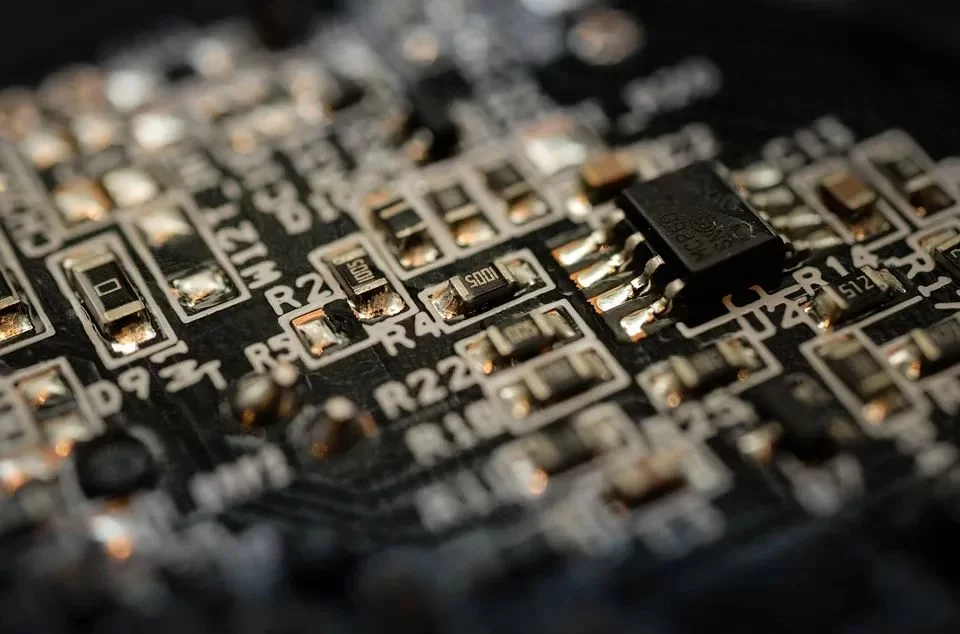

La coupure est un problème commun et gênant dans la conception et la production de PCB. Une coupure peut non seulement perturber le bon fonctionnement de l'électronique, mais aussi entraîner de graves pannes d'équipement et des pertes financières. Il est donc essentiel de comprendre pourquoi un circuit échoue et de trouver une solution efficace pour assurer la qualité et la fiabilité de votre PCB.

Les circuits non fonctionnels apparaissent souvent à divers stades du processus de fabrication de PCB. Une mauvaise manipulation ou l'utilisation de matériaux non conformes pendant la fabrication peut entraîner un mauvais fonctionnement du circuit. Par exemple, des contraintes mécaniques excessives, des fluctuations de température et de la corrosion chimique peuvent tous provoquer la rupture des traces conductrices sur la carte. En outre, des forces extérieures peuvent également provoquer la rupture du circuit lors du transport et de l'assemblage.

La détection et la réparation des disjonctions sont des étapes clés dans la production de PCB. Au cours du processus de fabrication, des méthodes telles que l'inspection visuelle, l'inspection par rayons X et la détection par ultrasons peuvent aider à détecter rapidement les problèmes de coupure. Une fois détectée, l'utilisation d'une méthode de réparation efficace telle qu'une colle conductrice ou une soudure permet de restaurer la conductivité du circuit. Dans le même temps, des précautions doivent être prises au stade de la conception et de la fabrication pour éviter les dommages au circuit. La prévention des circuits non fonctionnels est un travail systématique. Tout d'abord, lors de la phase de conception, il est nécessaire de prendre en compte l'environnement de travail et les conditions d'utilisation du PCB, de choisir les matériaux et les processus appropriés et d'optimiser la disposition du circuit pour réduire les points de concentration de stress. Deuxièmement, dans le processus de fabrication, un contrôle strict des paramètres du processus à chaque étape est essentiel pour assurer la normalisation et la cohérence des opérations. L'entretien régulier et l'entretien des équipements de production sont également nécessaires pour prévenir les pannes d'équipements pouvant entraîner des disjonctions.

Disjonctions

Les solutions de coupure reposent en grande partie sur des technologies et des équipements de pointe. Par exemple, un système d'inspection optique automatique (AOI) peut surveiller en continu la qualité des cartes sur une ligne de production, identifier et résoudre rapidement les problèmes de coupure. En outre, l'application de nouveaux matériaux et technologies tels que les feuilles de cuivre à haute résistance et les PCB flexibles peut améliorer la fiabilité des cartes et réduire l'incidence des défaillances du circuit. Le rôle du soudage dans les circuits non fonctionnels ne doit pas être sous - estimé. Une mauvaise technique de soudage peut entraîner des joints faibles qui se cassent facilement sous contrainte. La mise en œuvre de normes de soudage strictes et l'utilisation de techniques de soudage avancées telles que le soudage par refusion et le soudage par crête peuvent garantir des joints solides et fiables. En outre, la formation régulière des techniciens sur les meilleures pratiques de soudage peut aider à maintenir des normes élevées de processus et à réduire l'incidence des pannes de circuit.

Les facteurs environnementaux jouent également un rôle important dans l'apparition de circuits non fonctionnels. L'humidité, les températures extrêmes et l'exposition à des substances corrosives peuvent tous endommager le circuit. La mise en œuvre de mesures de protection telles que les revêtements conformes et l'encapsulation peut protéger les PCB contre ces risques environnementaux. Le revêtement conforme en particulier fournit une couche de protection contre l'humidité, la poussière et les contaminants chimiques, prolongeant la durée de vie du PCB et empêchant les dommages au circuit.

Les disjonctions peuvent également être résolues par de meilleures pratiques de conception. Par exemple, si un chemin est interrompu, l'introduction d'un chemin redondant pour un signal critique peut fournir un autre chemin qui assure le fonctionnement continu du dispositif. En outre, les principes de conception de fabricabilité (DFM) peuvent aider à identifier les problèmes potentiels tôt dans le processus de conception, ce qui facilite la production de PCB sans défauts pouvant entraîner la défaillance du circuit. Un autre aspect clé de la prévention de la défaillance des circuits est la mise en œuvre de mesures de contrôle de la qualité robustes. Des inspections et des tests réguliers à toutes les étapes du processus de fabrication permettent de détecter rapidement les défauts et de prendre des mesures correctives immédiates. Des technologies telles que les tests en ligne (ICT) et les tests fonctionnels peuvent vérifier l'intégrité du circuit et s'assurer que toutes les connexions sont intactes avant le déploiement du PCB.

À l'ère de la fabrication intelligente, l'utilisation de l'analyse de données et de l'apprentissage automatique devient de plus en plus importante pour résoudre les circuits non fonctionnels. En collectant et en analysant les données du processus de production, les fabricants peuvent identifier les modèles et les causes sous - jacentes des dommages aux circuits. Les algorithmes de machine learning peuvent prédire les pannes potentielles et proposer des mesures préventives qui permettent une maintenance proactive et réduisent les temps d'arrêt.

Résoudre les problèmes de coupure dans la conception et la production de PCB nécessite une approche multidimensionnelle. En utilisant des outils de simulation avancés, en choisissant des matériaux de haute qualité, en mettant en œuvre des techniques de soudage robustes, en évitant les facteurs environnementaux, en suivant les meilleures pratiques de conception et en utilisant des techniques de fabrication intelligentes, les fabricants peuvent réduire considérablement l'incidence des pannes de circuit. Ces efforts améliorent non seulement la fiabilité et les performances de l'électronique, mais aussi l'efficacité globale et la rentabilité du processus de fabrication.