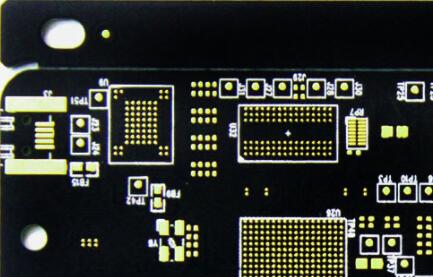

Qu’est - ce que BGA? Le nom complet de BGA est Ball Grid Array, qui signifie carte de circuit imprimé avec une structure de grille à billes. Les cartes PCB avec BGA ont généralement plus de petits trous, les trous traversants sont généralement conçus comme des trous finis de 8 à 12 mil de diamètre, les trous traversants doivent être bloqués, les Plots ne permettent pas l'encrage et les Plots ne permettent pas le perçage.

Règles générales pour la conception des plots BGA

1) le diamètre de la pastille est généralement inférieur au diamètre de la bille de soudure. Pour obtenir une adhérence fiable, elle est généralement réduite de 20 à 25%. Plus le Plot est grand, moins il y a d'espace de câblage entre les deux Plots.

2) le diamètre des plots du côté substrat d'une telle plaque est le même que celui des plots du PCB. Les Plots doivent être conçus de telle sorte que la fuite de pâte due à l'ouverture de la maille d'acier soit de 0,08 mm3, ce qui est le minimum requis pour assurer la fiabilité des points de soudure.

Les principaux processus technologiques de l'encapsulation BGA comprennent la production de billes de soudage, la production de substrats, le collage de puces, la solidification de l'encapsulation et l'encapsulation par découpage.

1) production de billes de soudure: utilisez un alliage étain - plomb de haute pureté ou un matériau sans plomb pour produire des billes de soudure, formant un réseau régulier de broches sphériques.

2) production de substrat: adoptez la carte de circuit imprimé multicouche comme substrat pour réaliser l'interconnexion électrique de haute densité et de haute performance.

3) chip Bonding: Attachez la puce au substrat et utilisez une soudure sans plomb ou à base de plomb pour la fixer au substrat.

4) encapsulation et durcissement: les puces sont encapsulées avec de la résine époxy pour les protéger de l'environnement.

5) Split Packaging: découpez la puce encapsulée dans un boîtier BGA séparé.

Processus d'encapsulation BGA

1. Amincissement du disque

L'amincissement de la plaquette est la première étape de l'encapsulation BGA et est principalement réalisé par une meule tournant à grande vitesse sur la face arrière de la plaquette. Au cours de ce processus, des opérations de refroidissement à l'eau et de nettoyage sont nécessaires pour prévenir l'accumulation de températures élevées et la collecte de débris. Si un amincissement à une certaine épaisseur est nécessaire, un polissage est également nécessaire pour éliminer les contraintes internes et réduire le risque de fissuration de la surface de la puce.

2. Découpe de disque

Une fois l'amincissement de la plaquette terminé, la plaquette est fixée sur un anneau métallique et découpée en une seule puce. Les principales méthodes de coupe sont la coupe à la lame et la coupe au laser. La découpe au laser devient progressivement une option plus viable en raison de son absence de force extérieure, de sa faible largeur de coupe et de sa haute qualité.

3. Installation de puce

Le montage sur puce consiste à fixer la puce sur un substrat, généralement en utilisant des matériaux tels que de la colle argentée ou un film DAF. Le but de cette étape est de fixer la puce et de conduire efficacement sa chaleur pour assurer le bon fonctionnement des composants électroniques.

4. Nettoyage plasma

Le nettoyage au plasma est une étape importante avant la soudure, qui utilise des ions d'argon ionisés, des électrons et d'autres particules actives pour transformer les polluants en gaz volatils et les éliminer. Ce processus améliore efficacement la propreté du substrat et de la puce avant le soudage, améliorant ainsi la liaison pendant le soudage.

5. Soudure de fil

Le collage par fil est au cœur du processus d'encapsulation et les fils sont connectés à des plots d'aluminium sur la puce et à des plots métalliques sur le substrat pour permettre la conduction électrique. Ce processus nécessite un haut niveau de précision et de fiabilité.

6. Moulage

L'étape d'étanchéité protège la puce de l'environnement en injectant un produit d'étanchéité fondu à haute température dans la cavité de moulage puis en le solidifiant. Généralement, la résine époxy est durcie avec des additifs pour assurer la stabilité de la puce.

7. Activités parascolaires

Après scellement, le scellant doit généralement être durci à haute température pour réagir adéquatement et stabiliser sa structure moléculaire. Ce processus augmente la dureté du corps moulé et élimine les contraintes internes, assurant ainsi la durabilité et la fiabilité du produit.

8. Marquage et classification des coupes

La phase finale consiste à marquer l'impression sur le devant de la puce pour faciliter le suivi et l'identification du produit, puis à découper ou estamper l'ensemble du substrat BGA en une seule puce pour compléter le processus d'encapsulation.

Avantages significatifs de la technologie BGA Packaging

La technologie se distingue par sa conception unique de disposition de broches, permettant une intégration à haute densité dans un espace compact et offrant la possibilité de construire des réseaux de circuits plus complexes et plus élaborés. Cette stratégie d'aménagement optimise non seulement l'utilisation de l'espace, mais favorise également le développement de l'électronique vers la miniaturisation et l'intégration élevée. Du point de vue de la performance de dissipation thermique, les billes de soudure dans la structure de boîtier BGA sont directement connectées à la carte de circuit imprimé (PCB), créant ainsi un chemin de conduction thermique efficace qui améliore efficacement l'efficacité de dissipation thermique du système et assure la stabilité et la fiabilité du composant pendant de longues périodes de fonctionnement à haute charge. En outre, l'introduction de lignes de production automatisées, en particulier l'application d'équipements de montage en surface à grande vitesse, a considérablement amélioré l'efficacité de la production d'emballages et réduit les coûts de main - d'œuvre, tout en garantissant la stabilité et la cohérence de la qualité des produits.

Bien que le boîtier BGA apporte de nombreux avantages, son application pratique présente également des défis qui ne peuvent être ignorés. Le principal problème réside dans les normes élevées de fiabilité des points de soudure. Grâce à la double fonction de liaison électrique et de support mécanique des points de soudure, leur qualité est directement liée à la stabilité et à la fiabilité de l'ensemble de la structure d'encapsulation. L'apparition de tout problème de soudure à vide, de fausse soudure, etc., peut avoir de graves conséquences sur les performances du circuit, voire entraîner la défaillance de l'ensemble du boîtier. En outre, la structure complexe des boîtiers BGA rend difficile leur travail de retouche. La complexité des processus de soudage et de démontage tend à augmenter la difficulté et le coût de l'opération une fois qu'une réparation ou un remplacement est nécessaire. Enfin, pour certains scénarios d'application spécifiques, tels que des exigences d'étanchéité élevées ou des équipements devant résister à des conditions environnementales extrêmes, il peut être moins souhaitable en raison de leur sensibilité à l'humidité, ce qui limite quelque peu leur champ d'application.

Le boîtier BGA est une technologie de montage en surface caractérisée par la formation d'un réseau régulier de broches sphériques au fond du boîtier. Cette méthode d'encapsulation présente les avantages d'un grand espacement des broches, de bonnes performances thermiques et de performances supérieures de transmission de signal, ce qui la rend largement utilisée dans les circuits intégrés haute performance à haute vitesse.