La tecnología de galvanoplastia horizontal es un método de galvanoplastia horizontal de placas de circuito impreso paralelas al líquido de galvanoplastia. Este método permite que la corriente fluya de manera uniforme y efectiva durante el proceso de recubrimiento, mejorando así la calidad del recubrimiento. Este método de galvanoplastia se utiliza principalmente para la galvanoplastia a través de agujeros de alta relación vertical y horizontal para satisfacer las complejas necesidades de la fabricación de pcb.

La galvanoplastia horizontal se basa en la convección acelerada del baño, lo que genera vórtices y reduce efectivamente el espesor de la capa de difusión a unos 10 micras. Esta característica permite al sistema de galvanoplastia horizontal realizar la galvanoplastia a una densidad de corriente de hasta 8 A / dm2, lo que garantiza un excelente efecto de galvanoplastia. En este sistema, la placa de circuito actúa como un cátodo, logrando una deposición efectiva del recubrimiento a través de la interacción entre el líquido de recubrimiento y la corriente eléctrica.

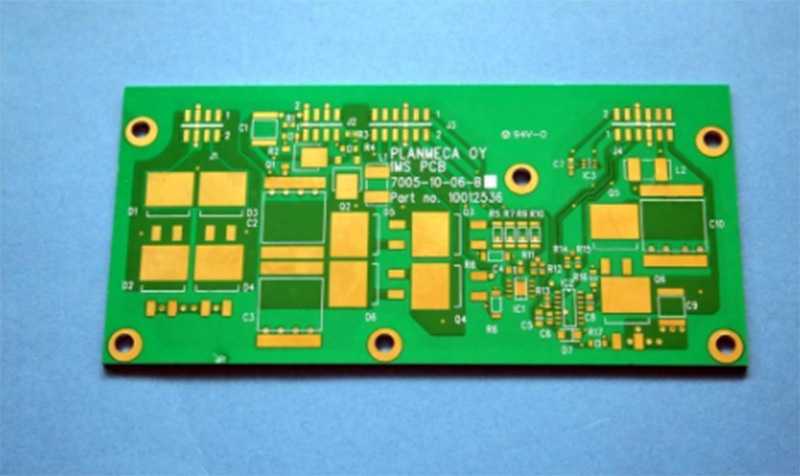

La tecnología de galvanoplastia horizontal tiene varias ventajas, incluyendo alta velocidad de galvanoplastia, recubrimiento uniforme y componentes capaces de galvanoplastia en formas complejas. Esto ha dado lugar a una amplia gama de aplicaciones potenciales en diversos campos, incluidos productos electrónicos de consumo, equipos médicos y aplicaciones industriales. Por ejemplo, en los productos electrónicos de consumo de alto rendimiento, la galvanoplastia horizontal puede mejorar efectivamente el rendimiento eléctrico y la fiabilidad de las placas de circuito.

Según las características de la galvanoplastia horizontal, se trata de un método de galvanoplastia que coloca la placa de circuito impreso desde el tipo vertical hasta la superficie del baño paralelo. En este momento, la placa de circuito es un cátodo, y algunos sistemas de galvanoplastia horizontal utilizan pinzas conductoras y rodillos conductores para suministrar energía. Desde el punto de vista de la conveniencia del sistema operativo, generalmente se utiliza el modo de alimentación eléctrica de rodillos. Los rodillos conductores en el sistema de galvanoplastia horizontal no solo se utilizan como cátodo, sino que también tienen la función de transportar placas de PC. Cada rodillo conductor está equipado con un dispositivo de resorte diseñado para adaptarse a las necesidades de galvanoplastia de placas de circuito impreso de diferentes grosores (0,10 - 5,00 mm). Sin embargo, durante el proceso de galvanoplastia, todos los componentes que entren en contacto con el baño pueden estar recubiertos de cobre y el sistema no funcionará durante mucho tiempo. Por lo tanto, la mayoría de los sistemas de galvanoplastia horizontal fabricados actualmente diseñan el cátodo para que pueda cambiarse al ánodo, y luego usan un conjunto de electrodos negativos auxiliares para disolver el cobre en el rodillo de galvanoplastia. Para facilitar el mantenimiento o el reemplazo, el nuevo diseño de galvanoplastia también tiene en cuenta piezas fáciles de desgastar para facilitar el desmontaje o reemplazo. El ánodo utiliza una matriz de cestas de titanio solubles con tamaño ajustable, colocada en una posición superior e inferior de la placa de circuito impreso, en forma esférica de 25 mm de diámetro y con un contenido de cobre soluble de 0004 - 0006% de fósforo. La distancia entre el cátodo y el ánodo es de 40 mm.

El flujo del baño es un sistema compuesto por una bomba y una boquilla, lo que hace que el baño fluya de ida y vuelta, arriba y abajo rápidamente alternativamente en un tanque cerrado, lo que puede garantizar la uniformidad del flujo del baño. El líquido de chapado Se pulveriza verticalmente sobre la placa de circuito impreso, formando un vórtice de chorro de pared en la superficie de la placa de circuito impreso. El objetivo final es lograr un rápido flujo de líquido de chapado a ambos lados de la placa de circuito impreso y en el agujero a través, formando un vórtice.

Además, se instala un sistema de filtrado en el tanque, con un filtro utilizado de 1,2 micras, para filtrar las impurezas de partículas producidas durante el proceso de galvanoplastia y garantizar que el líquido de galvanoplastia esté limpio y libre de contaminación.

Ventajas y desventajas de la galvanoplastia horizontal y la galvanoplastia tradicional

1. ventajas

Eficiencia productiva

La galvanoplastia horizontal tiene una velocidad de galvanoplastia más rápida, lo que hace que el proceso de producción sea más eficiente. En comparación con el chapado vertical tradicional, el chapado horizontal puede depositar el recubrimiento en menos tiempo, lo que mejora la productividad general.

Uniformidad del recubrimiento

El recubrimiento horizontal proporciona un espesor de capa más uniforme y reduce la desigualdad. Esta uniformidad garantiza el rendimiento y la fiabilidad de las placas de circuito, especialmente para placas de circuito impreso multicapa de alta densidad y alta precisión.

Adaptabilidad

Esta tecnología es adecuada para componentes de formas complejas y es particularmente superior en la fabricación de agujeros a través de alta relación de aspecto. La flexibilidad de la galvanoplastia horizontal la hace más adecuada para las diversas necesidades de los productos electrónicos modernos.

2. deficiencias

Costes

Aunque la tecnología de galvanoplastia horizontal tiene ventajas de eficiencia y calidad, los costos de inversión y mantenimiento de equipos son relativamente altos. La inversión inicial necesaria para más sistemas de automatización puede aumentar el costo total.

Complejidad tecnológica

La galvanoplastia horizontal es un proceso relativamente complejo que requiere un tipo específico de cepillo conductor para entrar en contacto eficazmente. Esta complejidad tecnológica puede conducir a una reducción de la producción y una menor fiabilidad.

Requisitos del equipo

La galvanoplastia horizontal requiere equipos más estrictos y instalaciones de producción altamente precisas y estables. Esto puede limitar la capacidad de aplicación de algunas pequeñas empresas y mejorar los estándares de la industria.

En el sistema de galvanoplastia horizontal de fabricación de pcb, también se debe considerar la conveniencia de la operación y el control automático de los parámetros del proceso. Porque en la galvanoplastia real, está relacionada con el tamaño de la placa de circuito impreso, el tamaño del agujero a través y el grosor de cobre requerido, la velocidad de transmisión, la distancia entre la placa de circuito impreso, el tamaño de la Potencia de la bomba y la boquilla. La configuración de parámetros de proceso como la dirección de la densidad de corriente y el nivel de densidad de corriente requiere pruebas, ajustes y controles reales para obtener un espesor de capa de cobre que cumpla con los requisitos técnicos. Debe ser controlado por una computadora. Con el fin de mejorar la consistencia y fiabilidad de la eficiencia de la producción de PCB y la calidad de los productos de alta gama, el procesamiento de agujeros a través de la placa de circuito impreso (incluidos los agujeros de galvanoplastia) se forma de acuerdo con el proceso tecnológico, formando un sistema de galvanoplastia horizontal completo para satisfacer el desarrollo y lanzamiento de nuevos productos. Es necesario.