Spesifikasi jarak dari sutera ke pelepasan topeng solder ditadbir oleh standard antarabangsa IPC-7351, yang menerangkan jarak minimum yang harus dikekalkan antara pelbagai jenis skrin sutera dan topeng solder. Biasanya, jarak antara skrin sutera dan soldermask mesti lebih daripada 0.1mm, yang direka untuk mengelakkan skrin sutera daripada tumpang tindih atau bertentangan dengan soldermask semasa proses pembuatan, dengan itu mengekalkan ketepatan dan kebolehpercayaan perhimpunan elektronik.

Untuk skrin sutra khusus yang mengandungi arah desain atau deskripsi fungsional, seperti tanda pin, jarak dari sutra ke pelepasan topeng solder lebih ketat, dan mesti lebih daripada 0.25 mm. skrin sutra ini mengandungi kedudukan yang lebih kritik dalam produk elektronik, dan ketepatan dan keterangan mereka adalah penting untuk pemasangan dan penggunaan yang betul produk.

Kepentingan jarak antara sutera untuk pelepasan topeng solder.

Jarak antara pembebasan topeng sutera ke solder bukan sahaja menjejaskan penampilan produk elektronik, tetapi juga mempunyai kesan kritikal terhadap prestasi elektrik dan kebolehpercayaan mereka. Jika jarak antara skrin sutera dan soldermask terlalu kecil, ia boleh menyebabkan skrin sutera dilindungi atau sebahagiannya dilindungi oleh soldermask semasa proses pembuatan, dengan itu mengurangkan kejelasan dan kebolehbacaan skrin sutera. Ini bukan sahaja menjadikan pemasangan produk elektronik lebih sukar, tetapi juga meningkatkan risiko salah pengendalian atau kerosakan dalam penggunaan seterusnya.

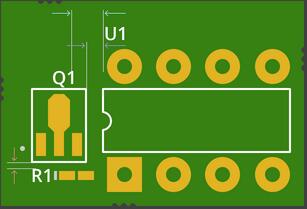

Masalah Spacing dalam Reka Bentuk PCB

1.Ruang antara wayar

Disarangkan jarak antara kabel dan kabel tidak boleh kurang dari 4 mils. Jarak garis minimum adalah juga jarak antara garis dan pads. 10 juta konvensional lebih umum.

2.Pad bukaan dan lebar pad

Jika bukaan topeng solder dikebor secara mekanikal, minimum tidak boleh kurang daripada 0.2mm. Jika penggerudian laser digunakan, disyorkan bahawa minimum tidak boleh kurang daripada 4mil. Toleransi bukaan berbeza-beza sedikit bergantung kepada plat, dan biasanya boleh dikawal dalam 0.05mm. Lebar minimum pad kimpalan tidak boleh kurang daripada 0.2mm.

3.Spacing antara pad

Ia disyorkan bahawa jarak antara pad tidak boleh kurang daripada 0.2mm.

4.Jarak antara helaian tembaga dan pinggir piring

Jarak antara lembaran tembaga yang dicas dan tepi papan PCB sebaiknya tidak kurang daripada 0.3mm. Jika tembaga diletakkan di kawasan yang besar, biasanya perlu mempunyai jarak mengecut ke dalam dari tepi papan, biasanya ditetapkan pada 20mil.

5. Jarak dari skrin sutra ke topeng askar

Percetakan skrin tidak dibenarkan untuk meliputi pad solder, seolah-olah skrin diliputi dengan topeng solder, kawasan skrin tidak akan dapat diten semasa solder, yang akan menjejaskan pemasangan komponen.

Ia secara umum diperlukan untuk menyimpan ruang 8 juta. Jika ia kerana kawasan beberapa papan PCB ketat, ia hampir tidak diterima bagi kita untuk mencapai ruang 4 juta. Jika skrin sutra secara tidak sengaja menutupi pad solder semasa desain, bahagian skrin sutra yang ditinggalkan pada pad solder akan secara automatik dihapus semasa penghasilan untuk memastikan tin pada pad solder.

Apabila kita menggambar bingkai skrin sutera, kita akan menjadikannya sedikit lebih besar daripada pad solder. Secara umumnya, jarak antara bingkai skrin sutera dan tepi pad solder disimpan kira-kira 6mil untuk memastikan keperluan pengeluaran dan pemasangan. Jika lukisan terlalu dekat, ia akan menyebabkan bingkai skrin sutera digambar pada topeng solder. Secara umumnya, sebelum pengeluaran, CAM akan mengeluarkan skrin sutera yang ditarik pada topeng solder untuk memastikan pengeluaran normal papan PCB dan cip SMT pada peringkat kemudian.