El proceso de fabricación industrial de PCB es una operación compleja y precisa, que implica múltiples etapas y tratamientos técnicos desde el diseño inicial hasta el producto final. Como la columna vertebral de la industria electrónica, la calidad de los PCB tiene un impacto directo en el rendimiento y la fiabilidad de los dispositivos electrónicos. Este artículo profundiza en cada etapa, proporcionando una comprensión detallada de sus pasos clave y matices técnicos.

El proceso de fabricación industrial de PCB comienza con el diseño y la planificación. El rendimiento y la funcionalidad del producto final se determinan en esta etapa. Los ingenieros utilizan software de diseño profesional como Altium Designer o Cadence para crear diseños y diagramas de enrutamiento para la placa de circuitos. Estos archivos de diseño deben ser altamente precisos, ya que cualquier error puede conducir a fallas en las etapas de fabricación posteriores. Además, la fase de diseño implica considerar los costos de producción, la selección de materiales y los requisitos futuros de Diseño para la Fabricación (DFM). Luego viene la selección y preparación del material. Los PCB típicamente consisten en múltiples capas de lámina de cobre y materiales aislantes como FR4. Los fabricantes preparan materiales de sustrato apropiados y los cortan a dimensiones especificadas de acuerdo con los requisitos de diseño. Los parámetros como el grosor del material, la conductividad y la resistencia al calor deben cumplir con las especificaciones para garantizar que el producto final funcione de manera fiable en varias aplicaciones.

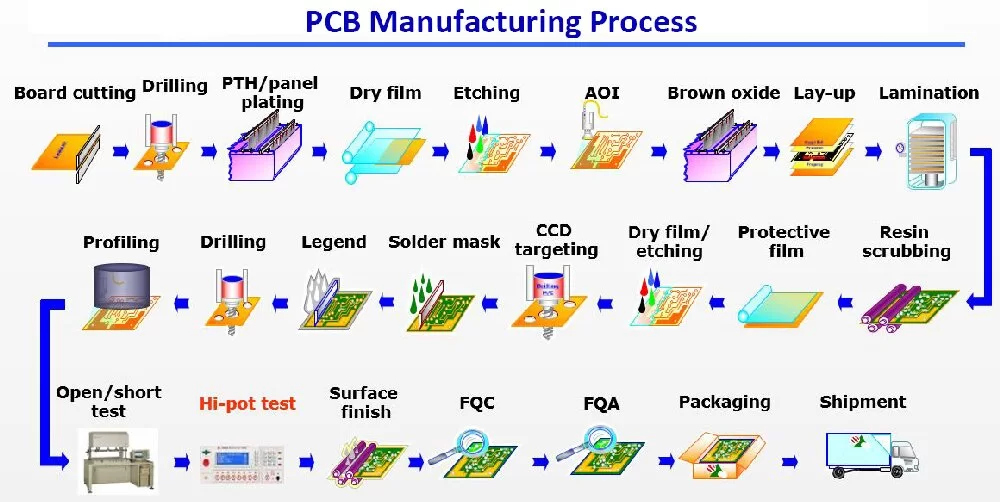

Los pasos críticos son la transferencia de patrones y el grabado. En esta etapa, el patrón de diseño de circuito se transfiere sobre la capa de cobre usando técnicas de fotolitografía. El cobre no protegido es entonces grabado químicamente, dejando solo los patrones de circuito deseados. Este proceso requiere una alta precisión y limpieza para evitar que incluso los más mínimos errores afecten el rendimiento del circuito. La perforación y el chapado siguen. Para PCB multicapa, la perforación crea vías que conectan capas para la transmisión de señal. Estos agujeros se chapan con material conductor durante el proceso de chapado para establecer conexiones eléctricas fiables. El equipo de perforación de alta precisión y el estricto control de calidad aseguran que la posición y las dimensiones de cada orificio se alineen con los requisitos de diseño.

proceso de fabricación de PCB industriales

El proceso de fabricación industrial de PCB también incluye tratamiento de almohadillas y superficies. En esta etapa, las almohadillas de la placa de circuito se recubren con flujo o una capa de chapado para facilitar la soldadura de componentes. Esta etapa no solo afecta a la calidad de soldadura, sino que también influye en la resistencia a la corrosión y la vida útil de los PCB. Los métodos comunes de tratamiento superficial incluyen oro por inmersión de níquel sin electro (ENIG), inmersión de plata y nivelación de soldadura por aire caliente (HASL). Una vez completados los pasos anteriores, la PCB pasa a la etapa de inspección y prueba. Las pruebas son una parte crucial del proceso de fabricación industrial de PCB, identificando y rectificando defectos potenciales. Los métodos de prueba comunes incluyen la inspección óptica automatizada (AOI), la inspección de rayos X automatizada (AXI) y las pruebas de sonda voladora. Estas pruebas aseguran el rendimiento eléctrico y la integridad mecánica de la PCB, evitando que los productos defectuosos lleguen al mercado. El último paso es el ensamblaje y el empaquetado. Durante esta etapa, los PCB probados se ensamblan en dispositivos electrónicos finales o se empaquetan directamente para su entrega a los clientes. Esta etapa a menudo incluye manejo antiestático y medidas de protección ambiental para garantizar que los PCB no se dañen durante el envío y el almacenamiento.

Una de las consideraciones más importantes en el proceso de fabricación industrial de PCB es la escalabilidad para la producción a gran escala. Las fábricas modernas dependen en gran medida de la automatización para satisfacer la demanda mientras mantienen una calidad consistente. Las máquinas de recogida y colocación de alta velocidad, los sistemas de soldadura de reflujo y los equipos de inspección en línea son cruciales para alcanzar los objetivos de producción sin comprometer la precisión. La automatización no solo reduce los costos de mano de obra, sino que también mejora la reproducibilidad del proceso de fabricación, asegurando que cada PCB cumpla con estrictos estándares de calidad. A medida que las industrias se mueven hacia prácticas más verdes, la sostenibilidad se ha convertido en un foco en el proceso de fabricación de PCB. Los esfuerzos para reducir los residuos y reciclar materiales, como el cobre y los disolventes, se están implementando a nivel mundial. Algunos fabricantes han comenzado a adoptar soluciones ecológicas de grabado y sistemas de tratamiento de agua para minimizar el impacto ambiental. Estos avances no solo benefician al planeta, sino que también se alinean con la creciente demanda de consumidores y reguladores de productos ambientalmente responsables.

En conclusión, el proceso de fabricación industrial de PCB es un esfuerzo de ingeniería multidisciplinario y tecnológicamente intensivo. Cada paso, desde el diseño hasta el producto terminado, desempeña un papel crítico en la determinación del rendimiento y la calidad de la PCB. Al mejorar continuamente las tecnologías y optimizar los procesos, los fabricantes pueden mejorar la calidad de los productos y satisfacer las demandas cambiantes del mercado. Desde la adopción de la automatización para la eficiencia hasta la integración de prácticas sostenibles para el futuro, la industria de fabricación de PCB continúa evolucionando, entregando soluciones de vanguardia al mundo de la electrónica.