El pegamento rojo es un compuesto de Poliolefina perteneciente al material smt, que se diferencia de la pasta de soldadura porque se solidifica al calentarse y cuando la temperatura alcanza los 150 grados celsius, el pegamento rojo comienza a pasar de la pasta de soldadura a sólido.

¿¿ qué es el pegamento rojo en el pc?

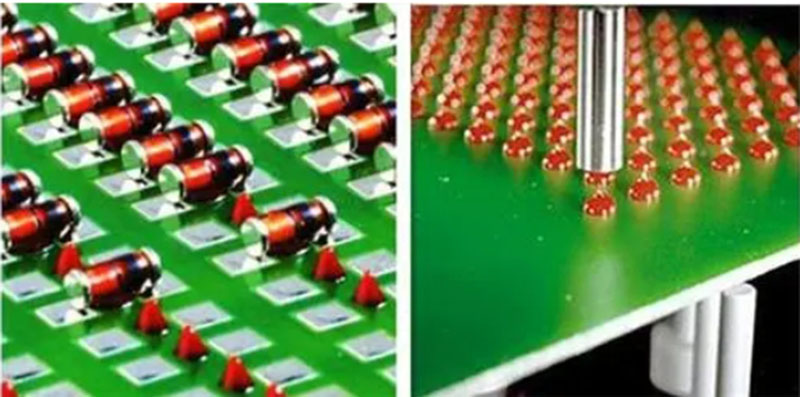

En el proceso mixto SMT (tecnología de montaje de superficie) y DIP (encapsulamiento en línea de doble línea), para evitar que la soldadura de retorno de un solo lado y la soldadura de pico se realicen en el horno, generalmente se aplica pegamento rojo en el punto central de los componentes del CHIP y los dispositivos en la superficie de soldadura de pico de PCB (placa de circuito impreso). De esta manera, al pasar por la soldadura de pico, el componente puede ser estaño a la vez, omitiendo así los pasos de impresión de pasta de soldadura.

El nombre oficial del proceso de "pegamento rojo" en SMT es el proceso de "pegamento puntual" de smt. Debido a que la mayoría de los colores del pegamento son rojos, la gente solía llamarlo "pegamento rojo", de hecho, también hay pegamento amarillo, que generalmente se llama "pintura verde" con la "máscara de soldadura" en la superficie de la placa de circuito, que es similar a lo que solemos llamar "pintura verde" en la superficie de la placa de circuito. Resistencia. Debajo de los condensadores y otros pequeños componentes, a menudo podemos ver una masa de gel rojo, que es el pegamento rojo. El proceso de pegamento rojo se desarrolló inicialmente cuando todavía había muchos componentes electrónicos que no podían convertirse inmediatamente de encapsulamiento DIP a encapsulamiento SMd (dispositivo de montaje de superficie).

¿Cuando la placa de circuito contiene componentes DIP y SMD al mismo tiempo, ¿ cómo organizar estos componentes para que todos puedan soldarse automáticamente a la placa? Una práctica común es diseñar componentes DIP y SMD en el mismo lado de la placa de circuito, soldando componentes SMD con un horno de impresión y retorno de pasta de soldadura, mientras que los componentes DIP se pueden soldar de una sola vez a través del proceso de soldadura de pico, ya que todos los pines están expuestos al otro lado de la Placa de circuito. Esto suele requerir dos procesos de soldadura para completar la soldadura de todos los componentes.

Para ahorrar espacio en el diseño del PCB para que se puedan colocar más componentes, a veces es necesario colocar componentes SMT en la parte inferior de la placa de circuito. Esto se logra mediante el uso de pegamento rojo para adherir el componente a la placa y luego pasar la placa por el horno de soldadura de pico para que el componente esté estaño y pegado a la almohadilla en la placa, asegurando al mismo tiempo que el componente no caiga en las altas temperaturas del horno de soldadura de pico.

Si se quiere reducir el proceso y completar la soldadura en una sola soldadura, se puede considerar el uso de la soldadura de retorno a través del agujero. sin embargo, muchos componentes DIP no pueden soportar el ambiente de alta temperatura de la soldadura de retorno, por lo que este método no es adecuado. Solo algunas grandes empresas que producen grandes cantidades de productos pueden comprar componentes DIP capaces de soportar altas temperaturas para usar soldadura de retorno a través del agujero. Por su parte, los componentes SMD en general están diseñados para soportar la temperatura de la soldadura de retorno. aunque la temperatura de la soldadura de retorno es superior a la de la soldadura de pico, no es un problema que los componentes SMD permanezcan en el horno de soldadura de pico durante un corto período de tiempo. Sin embargo, debido a que la temperatura del horno de estaño debe ser superior al punto de fusión de la pasta de soldadura, los componentes SMD impresos con la pasta de soldadura no pueden pasar por el horno de soldadura de pico, de lo contrario, con la fusión de la pasta de soldadura, los componentes caerán en el horno. Por lo tanto, es necesario utilizar pegamento rojo para fijar los componentes smd.

El papel del pegamento rojo en el PCB incluye principalmente los siguientes puntos:

El pegamento rojo desempeña principalmente un papel de fijación y asistencia, mientras que el trabajo de soldadura real se realiza a través de la soldadura.

Durante la soldadura de pico, se utiliza pegamento rojo para evitar que el componente se caiga cuando la placa de impresión pasa por la ranura de soldadura, asegurando que el componente se puede fijar firmemente a la placa de impresión.

El pegamento rojo también juega un papel clave en el proceso de soldadura de retorno de doble Cara. Garantiza la calidad de la soldadura evitando que los grandes equipos del lado soldado se caigan debido a la fusión caliente de la soldadura.

Durante el proceso de soldadura de retorno y precotización, el pegamento rojo también puede evitar que los componentes se muevan y se levanten durante la colocación, asegurando que los componentes puedan colocarse con precisión en la placa de circuito impreso.

Además, el pegamento rojo también se puede usar como marcador. Cuando se cambian los lotes de placas de circuito impreso y componentes, se puede marcar con pegamento rojo para una mejor gestión y seguimiento.

El proceso de operación estándar del pegamento rojo SMT es el siguiente:

El orden de operación estándar del proceso de pegamento rojo SMT es: operación de impresión de malla de alambre (paso de dispensación) - colocación de componentes (proceso de solidificación) - soldadura de retorno - Operación de limpieza - Inspección de calidad - retrabajo de mantenimiento - fin del proceso.

1. enlace de impresión de malla de alambre: el objetivo de diseño de este paso es imprimir con precisión la pasta de soldadura (o pasta de soldadura) y el pegamento rojo (es decir, pegamento de colocación) en el PCB (placa de circuito impreso) en la almohadilla de soldadura, sentando las bases para la soldadura posterior de los componentes. el equipo necesario para realizar esta operación es una imprenta de malla de alambre, que generalmente se encuentra en el punto de partida de la línea de producción smt.

2. paso de dispensación de pegamento: este paso implica gotear pegamento rojo con precisión sobre el PCB en la posición designada, con el objetivo principal de fijar firmemente el componente electrónico al pcb. El dispositivo necesario para realizar esta tarea es el dispensador, que puede estar en el punto de partida de la línea de producción SMT o en una posición posterior en el dispositivo de inspección.

3. colocación de componentes: la tarea de este paso es colocar con precisión los componentes de montaje de superficie en la posición deseada en el pcb. El equipo necesario para realizar esta operación es una máquina de colocación, generalmente ubicada en la línea de producción SMT detrás de la imprenta de malla de alambre.

4. curado: el objetivo de este paso es derretir el pegamento rojo (pegamento de instalación) mediante calentamiento para que el elemento de instalación de la superficie esté estrechamente unido al pcb. El dispositivo de esta operación es el horno de solidificación, que se encuentra detrás de la máquina de colocación y forma parte de la línea de producción smt.

5. soldadura de retorno: la función de este paso es derretir la pasta de soldadura para garantizar que los elementos de montaje de la superficie y las placas de PCB formen una sólida conexión de soldadura. El equipo utilizado para esta operación es el horno de soldadura de retorno, que también se encuentra detrás de la máquina de colocación y es una parte importante de la línea de producción smt.

6. limpieza: este paso tiene como objetivo eliminar los residuos peligrosos en los PCB ensamblados, como los flujos. El equipo operado es una máquina de limpieza cuya ubicación se puede organizar de manera flexible de acuerdo con el diseño específico de la línea de producción, tanto en línea como fuera de línea.

7. inspección de calidad: el propósito de este paso es inspeccionar completamente la calidad de soldadura y la calidad de montaje de las placas de PCB ensambladas. El equipo de prueba necesario incluye una lupa. Microscopio. Probador en línea (tic). Detector de sonda de vuelo. Sistema automático de detección óptica (aoi), sistema de detección de rayos X y detector funcional. Estos equipos de prueba se pueden configurar de manera flexible en la posición adecuada de la línea de producción de acuerdo con los requisitos de prueba.

8. mantenimiento y retrabajo: este paso será necesario para las inspecciones de calidad encontradas en las placas de PCB defectuosas. Las herramientas necesarias incluyen pistolas de aire caliente. Estaciones de trabajo de soldador y retrabajo. Estas herramientas se pueden configurar en cualquier lugar conveniente de la línea de producción.

El pegamento rojo SMT juega un papel vital en la fabricación electrónica, no solo proporcionando fijación y soporte de componentes, sino también garantizando la calidad y fiabilidad del proceso de soldadura. A medida que el diseño de productos electrónicos siga progresando y se vuelva cada vez más complejo, la demanda de aplicaciones de adhesivos rojos seguirá creciendo y se convertirá en una parte indispensable de la industria de fabricación electrónica.