La práctica de probar las placas de PCB no es solo un proceso de un solo paso, sino un enfoque multifacético, que incluye varias etapas y métodos para garantizar que cada placa cumpla con los más altos estándares de calidad. En la industria electrónica de ritmo rápido de hoy, los equipos se han vuelto cada vez más compactos y funcionales, y la demanda de PCB más complejos y confiables nunca ha sido tan alta. Esto ha llevado a prestar más atención al proceso de prueba para garantizar que cada placa de PCB pueda soportar las necesidades de su aplicación esperada.

Probar el tablero de PCB es una revisión preliminar del diseño. Antes de realizar cualquier prueba física, el diseño del PCB se revisa cuidadosamente para asegurarse de que cumple con los estándares de la industria y las mejores prácticas. Esto incluye comprobar el diseño, el cableado y la colocación de los componentes para asegurarse de que la placa de circuito se puede fabricar sin problemas. El proceso de revisión del diseño también implica simulaciones para predecir el rendimiento de los PCB en diversas condiciones. Estas simulaciones son esenciales porque permiten identificar posibles problemas que pueden no ser evidentes en las pruebas físicas. Una vez aprobado el diseño, el siguiente paso para probar la placa de circuito impreso es crear un prototipo. Estos prototipos han pasado por una serie de pruebas para verificar su función. La fase de prototipo es fundamental porque permite a los ingenieros detectar cualquier problema antes de que el diseño se ponga en pleno funcionamiento. En esta etapa, los ingenieros utilizan diversos métodos de prueba, como ciclos térmicos, pruebas de vibración y pruebas de estrés eléctrico, para empujar los PCB al límite. Estas pruebas ayudan a garantizar que la placa de circuito sea capaz de hacer frente a posibles entornos adversos en aplicaciones reales.

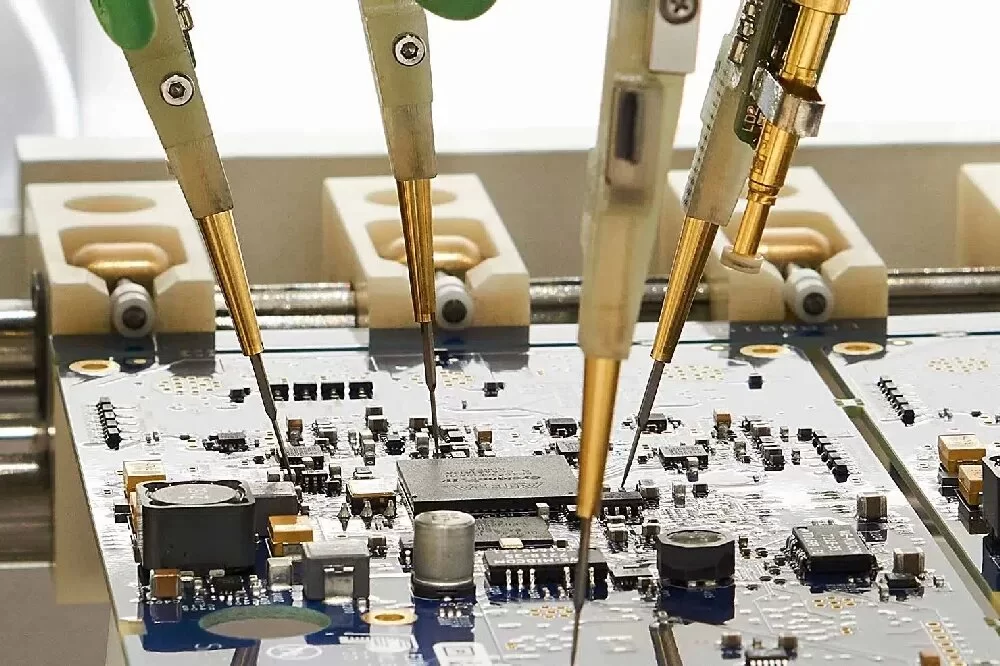

Prueba de la placa de PCB

Después de la etapa de prototipo, el enfoque se trasladó a las pruebas de nivel de producción. En la producción a gran escala, la prueba de placas de circuito impreso se vuelve más crítica, ya que cualquier defecto puede causar pérdidas económicas significativas. Los fabricantes utilizan equipos de prueba automatizados para probar cada placa de PCB de manera rápida y precisa cuando sale de la línea de producción. Estas pruebas incluyen pruebas en línea (tic), que revisan el rendimiento eléctrico de cada componente en el pcb, y pruebas de sonda de vuelo, que utilizan conexiones en la placa de prueba de sonda robótica sin necesidad de pinzas de prueba. Estas pruebas automatizadas son esenciales para mantener un alto rendimiento de producción, al tiempo que garantizan que cada placa cumpla con los estándares de calidad necesarios.

Las pruebas de placas de PCB también implican pruebas ambientales en las que las placas de circuito se ven afectadas por temperaturas extremas, humedad y otros factores ambientales para garantizar que puedan soportar las condiciones a las que se enfrentan en el lugar. Este tipo de pruebas son especialmente importantes para los PCB utilizados en aplicaciones automotrices, aeroespacial y militares, ya que los PCB deben funcionar de manera confiable en entornos hostiles. Las pruebas ambientales pueden incluir pruebas de choque térmico, circulación rápida de PCB entre altas y bajas temperaturas, y pruebas de niebla de sal para simular la corrosión del agua salada en los componentes y conexiones de la placa de circuito. Además de las pruebas físicas y ambientales, la prueba de la placa de circuito impreso implica la prueba de fiabilidad, el uso a largo plazo de la placa de circuito en condiciones normales de funcionamiento para determinar su vida útil. Este tipo de prueba es esencial para identificar posibles puntos de falla que pueden no ser obvios durante un ciclo de prueba más corto. La prueba de fiabilidad puede incluir una prueba de envejecimiento, es decir, un PCB que funciona durante mucho tiempo a altas temperaturas para acelerar el proceso de envejecimiento, y una prueba de vida útil de alta aceleración (halt), que somete la placa de circuito a condiciones extremas de estrés para determinar sus límites.

Con el desarrollo continuo de la industria electrónica, los métodos utilizados para probar placas de circuito impreso también están progresando. Los fabricantes recurren cada vez más a tecnologías de prueba avanzadas como la radiografía 3d, lo que permite a los ingenieros ver el interior del PCB y comprobar la calidad de los puntos de soldadura y las conexiones. Este tipo de prueba es particularmente útil para detectar defectos en PCB de alta densidad y multicapa, ya que los métodos de prueba tradicionales pueden no ser suficientes.

Probar un tablero de PCB es utilizar inteligencia artificial (ia) y Aprendizaje automático (ml) para analizar los datos de la prueba e identificar patrones que puedan indicar defectos potenciales es otra tendencia emergente. Estas tecnologías pueden ayudar a los fabricantes a mejorar el proceso de prueba detectando problemas temprano en el ciclo de producción, reduciendo así la posibilidad de que los defectos entren en el producto final. AI y ML también pueden optimizar los programas de prueba analizando los datos de pruebas anteriores y ajustando los parámetros de prueba para centrarse en áreas más propensas a problemas. No se puede enfatizar demasiado la importancia de probar las placas de circuito impreso. A medida que los dispositivos electrónicos se vuelven cada vez más complejos y aumenta la demanda de productos de alta calidad, los fabricantes deben seguir invirtiendo en métodos de prueba avanzados para garantizar que sus PCB cumplan con los estándares requeridos. Al hacerlo, pueden reducir el riesgo de defectos, mejorar la fiabilidad del producto y, en última instancia, mejorar la satisfacción del cliente.

En resumen, probar el tablero de PCB es un proceso multifacético que involucra revisión de diseño, pruebas de prototipo, pruebas de nivel de producción, pruebas ambientales y pruebas de fiabilidad. Cada etapa es esencial para garantizar que el producto final cumpla con los más altos estándares de calidad y fiabilidad. A medida que la industria continúa evolucionando, los fabricantes deben seguir innovando y adoptando nuevos métodos de prueba para mantenerse al frente y satisfacer las necesidades de sus clientes.