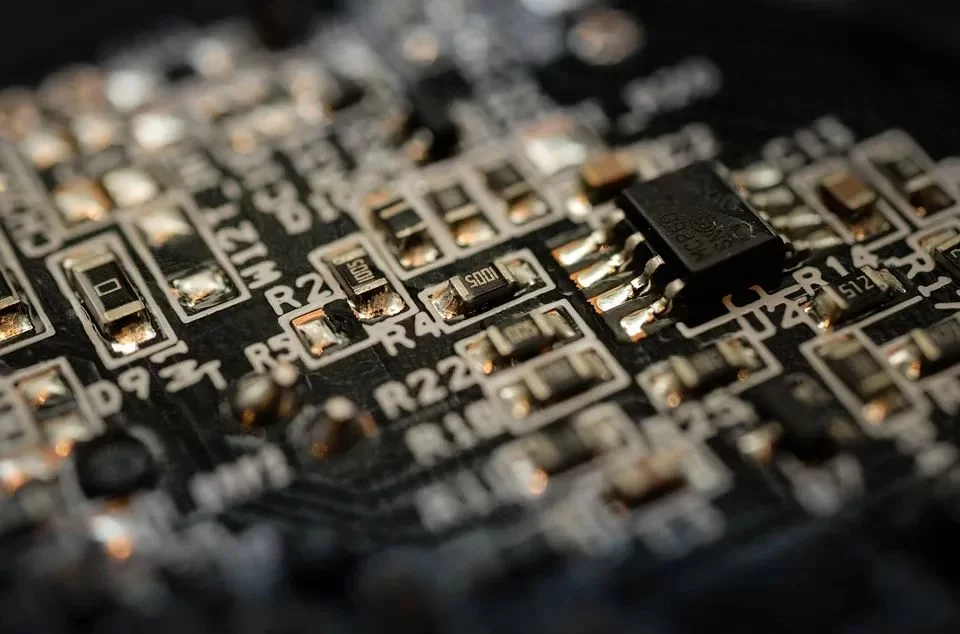

La desconexión es un problema común y problemático en el diseño y producción de pcb. El Corte de circuito no solo perturbará el funcionamiento normal de los equipos electrónicos, sino que también causará graves fallas de equipos y pérdidas económicas. Por lo tanto, comprender las causas del fallo del circuito y encontrar soluciones efectivas es crucial para garantizar la calidad y fiabilidad del pcb.

Los circuitos no funcionales a menudo aparecen en todas las etapas del proceso de fabricación de pcb. Durante el proceso de fabricación, el manejo inadecuado o el uso de materiales no calificados pueden hacer que el circuito no funcione correctamente. Por ejemplo, el estrés mecánico excesivo, las fluctuaciones de temperatura y la corrosión química pueden causar la rotura de rastros conductores en la placa de circuito. Además, durante el transporte y el montaje, las fuerzas externas también pueden causar la rotura del circuito.

La detección y el mantenimiento de cortes de carreteras son pasos clave en la producción de pcb. Durante el proceso de fabricación, métodos como la inspección visual, la inspección de rayos X y la detección ultrasónica pueden ayudar a detectar problemas de corte temprano. Una vez detectado, el uso de métodos de reparación efectivos como adhesivos conductores o soldadura puede restaurar la conductividad eléctrica del circuito. Al mismo tiempo, se deben tomar precauciones en la fase de diseño y fabricación para evitar daños en los circuitos eléctricos. La prevención de circuitos no funcionales es un trabajo sistemático. En primer lugar, en la fase de diseño, se debe tener en cuenta el entorno de trabajo y las condiciones de uso de los pcb, seleccionar los materiales y procesos adecuados y optimizar el diseño del circuito para reducir los puntos de concentración de esfuerzo. En segundo lugar, en el proceso de fabricación, es esencial controlar estrictamente los parámetros del proceso en cada etapa para garantizar la estandarización y consistencia de las operaciones. También es necesario mantener y mantener regularmente el equipo de producción para evitar fallas en el equipo que puedan causar cortes de energía.

Corte de carreteras

Las soluciones de corte de carreteras dependen en gran medida de la tecnología y el equipo avanzados. Por ejemplo, el sistema automático de detección óptica (aoi) puede monitorear continuamente la calidad de las placas de circuito en la línea de producción, identificar y resolver rápidamente los problemas de Corte. Además, la aplicación de nuevos materiales y tecnologías como láminas de cobre de alta resistencia y PCB flexibles puede mejorar la fiabilidad de las placas de circuito y reducir la incidencia de fallos de circuito. El papel de la soldadura en los circuitos no funcionales no debe subestimarse. Las malas técnicas de soldadura pueden hacer que las juntas sean débiles y se rompan fácilmente bajo estrés. La implementación de estándares de soldadura estrictos y el uso de tecnologías de soldadura avanzadas como la soldadura de retorno y la soldadura de pico pueden garantizar que las juntas sean sólidas y confiables. Además, la formación regular de los técnicos en las mejores prácticas de soldadura puede ayudar a mantener procesos de alto nivel y reducir la incidencia de fallas eléctricas.

Los factores ambientales también juegan un papel importante en la aparición de circuitos no funcionales. La humedad, las temperaturas extremas y la exposición a sustancias corrosivas pueden causar daños en los circuitos eléctricos. La implementación de medidas de protección, como recubrimientos protectores y encapsulamientos, puede proteger a los PCB de estos peligros ambientales. En particular, el recubrimiento conformal proporciona una capa protectora que protege contra la humedad, el polvo y los contaminantes químicos, prolonga la vida útil de los PCB y evita daños en los circuitos eléctricos.

El Corte de carreteras también se puede resolver a través de mejores prácticas de diseño. Por ejemplo, si se interrumpe una ruta, la introducción de una ruta redundante para las señales clave puede proporcionar otra ruta para garantizar que el dispositivo continúe funcionando. Además, los principios de diseño de manufacturabilidad (dfm) pueden ayudar a identificar posibles problemas en las primeras etapas del proceso de diseño, facilitando la producción de PCB sin defectos que puedan causar fallos en los circuitos. Otro aspecto clave para evitar que los circuitos fallen es la implementación de medidas sólidas de control de calidad. Las inspecciones y pruebas periódicas en todas las etapas del proceso de fabricación pueden detectar defectos lo antes posible y, por lo tanto, tomar medidas correctivas inmediatas. Tecnologías como las pruebas en línea (tic) y las pruebas funcionales pueden verificar la integridad del circuito y garantizar que todas las conexiones estén intactas antes de desplegar el pcb.

En la era de la fabricación inteligente, el uso del análisis de datos y el aprendizaje automático se ha vuelto cada vez más importante para resolver circuitos no funcionales. Al recopilar y analizar los datos durante la producción, los fabricantes pueden identificar los patrones y causas fundamentales de los daños en los circuitos. Los algoritmos de Aprendizaje automático pueden predecir posibles fallas y proponer medidas preventivas, logrando así un mantenimiento activo y reduciendo el tiempo de inactividad.

Para resolver el problema de la desconexión en el diseño y producción de pcb, se necesitan muchos métodos. Al utilizar herramientas de simulación avanzadas, seleccionar materiales de alta calidad, implementar tecnologías de soldadura robustas, prevenir factores ambientales, seguir las mejores prácticas de diseño y utilizar tecnologías de fabricación inteligentes, los fabricantes pueden reducir significativamente la ocurrencia de fallas eléctricas. Estos esfuerzos no solo mejoran la fiabilidad y el rendimiento de los equipos electrónicos, sino que también mejoran la eficiencia general y la rentabilidad del proceso de fabricación.