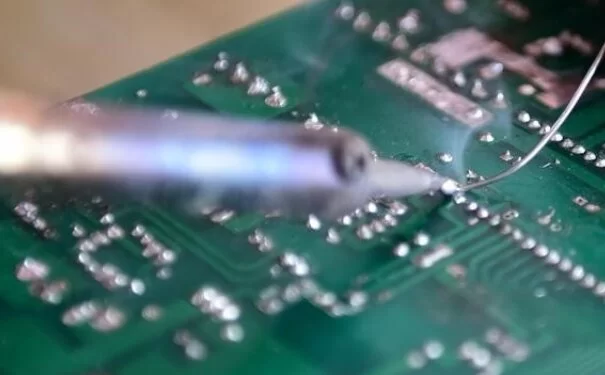

¿¿ cuál es el punto de fusión de la soldadura? El punto de fusión de la soldadura sin plomo es una consideración clave en la fabricación electrónica moderna, y los problemas ambientales y de salud han llevado a la transición de la soldadura tradicional a base de plomo. Este artículo explora las propiedades, ventajas y desafíos de las soldadura sin plomo, prestando especial atención a su punto de fusión.

Introducción

El punto de fusión de la soldadura sin plomo marca la temperatura a la que la soldadura cambia de estado sólido a Estado líquido. Este parámetro es crucial para garantizar puntos de soldadura confiables en equipos electrónicos. A medida que regulaciones como la Directiva de restricción de sustancias nocivas (rohs) limitan el uso del plomo en productos electrónicos, es cada vez más importante para los fabricantes e ingenieros entender el punto de fusión de las alternativas sin plomo.

Contexto histórico

Tradicionalmente, la soldadura a base de plomo, en particular la mezcla de baja eutéctica del 63% de estaño y el 37% de plomo (sn63 / pb37), ha sido favorecida por su punto de fusión relativamente bajo de 183 ° c (361,4 ° f), fácil de usar y fuerte formación de juntas. Sin embargo, debido a la toxicidad del plomo y su impacto en el medio ambiente, la industria ha pasado en gran medida a la soldadura sin plomo.

Aleación de soldadura común sin plomo

Se han desarrollado varias aleaciones de soldadura sin plomo, cada una de las cuales tiene propiedades y puntos de fusión únicos. Entre los más comunes se encuentran:

Sac305 (96,5% estaño, 3% plata, 0,5% cobre): es una de las soldadura sin plomo más utilizadas, con un punto de fusión de unos 217 ° c (422,6 ° f).

Sn100 (99,3% estaño, 0,7% cobre): el punto de fusión de esta aleación es de aproximadamente 227 ° c (440,6 ° f).

Sn100c (99,25% estaño, 0,7% cobre, 0,05% níquel): esta variante es muy popular por su bajo punto de fusión de unos 227 ° c (440,6 ° f) y su mayor humectabilidad.

Propiedades de la soldadura sin plomo

El punto de fusión de la soldadura sin plomo afecta varios aspectos del proceso de soldadura y el producto final. Un punto de fusión más alto requiere ajustar la temperatura de soldadura, la curva de retorno y la fórmula del flujo. Estas son algunas de las características clave afectadas por el punto de fusión:

1. estabilidad térmica: las soldadura sin plomo suelen mostrar una mayor estabilidad térmica, lo que favorece las aplicaciones a altas temperaturas, pero puede representar un desafío para los elementos sensibles al calor.

2. resistencia mecánica: las propiedades mecánicas, como la resistencia a la tracción y la ductilidad, se ven afectadas por la composición y el punto de fusión de la aleación.

3. humectabilidad: la humectación adecuada es esencial para formar puntos de soldadura sólidos. La soldadura sin plomo requiere un flujo capaz de funcionar eficazmente a temperaturas más altas para garantizar una buena humectabilidad.

El punto de fusión de la soldadura sin plomo es significativamente mayor que el de la soldadura tradicional con plomo, lo que tiene muchos efectos importantes en el proceso de soldadura de pcb. Suele estar entre 217 ° C y 250 ° c, dependiendo de la composición de la soldadura, por ejemplo, las aleaciones de estaño - plata - cobre (sac305) suelen tener un punto de fusión de hasta 260 ° c, mientras que las aleaciones que contienen plomo (con un punto de fusión de unos 183 ° c) están por encima de 34 ° c. Esta notable diferencia de temperatura significa que durante el proceso de soldadura, el equipo y el material deben soportar temperaturas más altas y controles de temperatura más estrictos.

Impacto en el proceso de soldadura

Requisitos de temperatura de soldadura: la soldadura sin plomo debe usar una temperatura de retorno más alta, lo que acelerará la oxidación de las almohadillas de PCB y los pines de los componentes. El entorno de alta temperatura requiere que los equipos y materiales de soldadura tengan una buena estabilidad térmica y resistencia a altas temperaturas.

Ventanas de proceso de contracción: uno de los principales problemas causados por el alto punto de fusión es la contracción de las ventanas de proceso, lo que reduce considerablemente el rango variable de control de temperatura. Esto significa que se necesita un control de temperatura más preciso durante la soldadura para evitar defectos de soldadura causados por fluctuaciones de temperatura.

Calidad de la soldadura: la fluidez y humectabilidad de la soldadura sin plomo son relativamente malas, y si no se controla adecuadamente, puede causar fácilmente defectos en la soldadura, como problemas de soldadura virtual y soldadura en frío. Durante la soldadura de PCB gruesos, el gran grosor y la alta capacidad térmica pueden causar temperaturas desiguales, lo que puede afectar seriamente la formación y la calidad de las juntas de soldadura.

Requisitos de equipos y materiales: la tecnología de soldadura sin plomo plantea mayores requisitos para equipos y materiales de soldadura. Por ejemplo, los flujos utilizados deben ser más robustos para adaptarse a los desafíos planteados por las altas temperaturas. Además, la selección de materiales de PCB requiere priorizar los sustratos con temperaturas de transición vítrea más altas para soportar los efectos de las altas temperaturas.

Ventajas y desafíos

La transformación a la soldadura sin plomo ha traído varios beneficios, pero también algunos desafíos:

Ventaja

Medio Ambiente y seguridad sanitaria: la eliminación del plomo puede reducir el riesgo de intoxicación por plomo y contaminación ambiental.

Cumplimiento: el uso de soldadura sin plomo garantiza el cumplimiento de RoHS y otras normas internacionales.

Desafío

Punto de fusión más alto: el punto de fusión de la soldadura sin plomo suele ser superior al de la soldadura a base de plomo, por lo que se necesitan temperaturas de procesamiento más altas y puede causar tensión térmica en el componente.

Costo: las aleaciones de soldadura sin plomo, especialmente aquellas que contienen plata, pueden ser más caras que las aleaciones tradicionales a base de plomo.

Aplicaciones y precauciones

Al elegir soldadura sin plomo para una aplicación específica, hay que tener en cuenta varios factores:

Compatibilidad del componente: el componente debe ser capaz de soportar las temperaturas más altas necesarias para la soldadura sin plomo.

Contorno de retorno: el contorno del horno de retorno debe controlarse cuidadosamente para lograr una formación adecuada de puntos de soldadura sin dañar el componente.

Fiabilidad de los puntos de soldadura: las propiedades mecánicas y térmicas de los puntos de soldadura deben cumplir con los requisitos de aplicación.

Estudios de casos y ejemplos de la industria

Muchos estudios de casos han demostrado que las soldadura sin plomo se han aplicado con éxito en diversas industrias. Por ejemplo, la industria automotriz utiliza soldadura sin plomo para cumplir con estrictas regulaciones ambientales, manteniendo al mismo tiempo la fiabilidad de los sistemas electrónicos. La investigación y el desarrollo continuos de la tecnología de soldadura sin plomo están diseñados para hacer frente a los desafíos actuales y mejorar las propiedades de estos materiales. Se espera que innovaciones como la soldadura nanocompuesta y las nuevas fórmulas de aleación mejoren las propiedades de la soldadura sin plomo, especialmente su punto de fusión y resistencia mecánica.

El punto de fusión de la soldadura sin plomo es la característica básica que afecta a todo el proceso de soldadura y la fiabilidad de los componentes electrónicos. A medida que la industria continúe priorizando el medio ambiente y la salud y la seguridad, los puntos clave para comprender y optimizar las soldadura sin plomo seguirán siendo el foco de los fabricantes e ingenieros. Al seleccionar las aleaciones de soldadura adecuadas y ajustar el proceso de soldadura, se pueden lograr puntos de soldadura de alta calidad y confiables para satisfacer las necesidades de los productos electrónicos modernos. El punto de la soldadura sin plomo no es solo una especificación técnica, representa un factor clave en la transición a prácticas de fabricación electrónica más sostenibles y seguras.