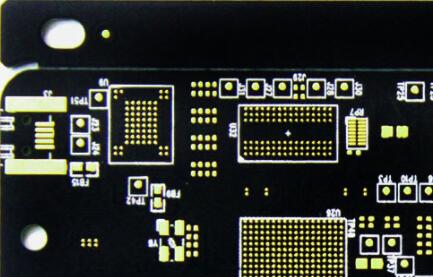

¿¿ qué es bga? El nombre completo de bga es "ball GRID array", que significa una placa de circuito impreso con una estructura de matriz de rejilla esférica. Las placas de PCB con bga suelen tener más agujeros pequeños, los agujeros a través generalmente están diseñados como agujeros terminados con un diámetro de 8 - 12 mils, los agujeros a través deben bloquearse, las almohadillas no permiten tinta y las almohadillas no permiten perforación.

Reglas generales para el diseño de almohadillas bga

1) el diámetro de la almohadilla suele ser menor que el diámetro de la bola de soldadura. Para obtener una adherencia confiable, generalmente se reduce entre un 20% y un 25%. Cuanto mayor sea la almohadilla, menor será el espacio de cableado entre las dos almohadillas.

2) el diámetro de la almohadilla en el lado del sustrato de esta placa es el mismo que el diámetro de la almohadilla en el pcb. La almohadilla debe diseñarse de manera que la fuga de pasta de soldadura debido a la apertura de la malla de acero sea de 0,08 mm3, que es el requisito mínimo para garantizar la fiabilidad de la soldadura.

Los principales procesos del embalaje bga incluyen la producción de bolas de soldadura, la producción de sustratos, la Unión de chips, la solidificación del embalaje y el embalaje de Corte.

1) producción de bolas de soldadura: producción de bolas de soldadura utilizando aleación de estaño y plomo de alta pureza o materiales sin plomo, formando una matriz de pin esférico regular.

2) producción de sustratos: se utiliza una placa de circuito impreso multicapa como sustrato para lograr una interconexión eléctrica de alta densidad y alto rendimiento.

3) Unión del chip: conectar el chip al sustrato y conectarlo al sustrato con soldadura a base de plomo o sin plomo.

4) encapsulamiento y curado: el chip está encapsulado en resina epoxi para protegerlo del impacto ambiental.

5) encapsulamiento dividido: cortar el chip encapsulado en un encapsulamiento bga separado.

Proceso de encapsulamiento bga

1. adelgazamiento del disco

El adelgazamiento de la obleas es el primer paso en el embalaje de bga, principalmente a través de ruedas de molienda que giran a alta velocidad en la parte posterior de la obleas. En este proceso, es necesario realizar operaciones de refrigeración por agua y limpieza para evitar la acumulación de altas temperaturas y la recogida de escombros. Si es necesario adelgazar hasta un cierto espesor, también es necesario pulir para eliminar el estrés interno y reducir el riesgo de agrietamiento en la superficie del chip.

2. Corte de obleas

Una vez completado el adelgazamiento del chip, el chip se fija al anillo metálico y se corta en un solo chip. Los principales métodos de Corte son el corte de cuchillas y el corte láser. El Corte láser se ha convertido gradualmente en una opción más factible debido a su ausencia de fuerzas externas, pequeño ancho de corte y alta calidad.

3. instalación de chips

La instalación del chip consiste en fijar el chip al sustrato, generalmente utilizando materiales como pegamento de plata o película daf. El objetivo de este paso es fijar el chip y transmitir eficazmente su calor para garantizar el buen funcionamiento de los componentes electrónicos.

4. limpieza por plasma

La limpieza por plasma es un paso importante antes de la soldadura, que utiliza iones de argón ionizados, electrones y otras partículas activas para convertir contaminantes en gases volátiles y eliminarlos. Este proceso mejora efectivamente la limpieza del sustrato y el chip antes de la soldadura, mejorando así la combinación durante el proceso de soldadura.

5. soldadura de cables

La Unión de cables es el núcleo del proceso de encapsulamiento, y los cables están conectados a almohadillas de aluminio en el chip y almohadillas metálicas en el sustrato para lograr la conducción eléctrica. Este proceso requiere un alto grado de precisión y fiabilidad.

6. moldeo

El paso de sellado protege el chip del impacto ambiental inyectando un sellador fundido a altas temperaturas en la cavidad del molde y luego solidificándolo. Por lo general, la resina epoxi se solidifica con aditivos para garantizar la estabilidad del chip.

7. actividades extraescolares

Después del sellado, el sellador generalmente necesita curarse a altas temperaturas para reaccionar adecuadamente y estabilizar su estructura molecular. El proceso mejora la dureza del cuerpo moldeado y elimina el estrés interno, lo que garantiza la durabilidad y fiabilidad del producto.

8. clasificación de marcas y cortes

La fase final consiste en marcar la impresión en la parte delantera del chip para facilitar el seguimiento e identificación del producto, y luego cortar o estampar todo el sustrato bga en un solo chip para completar el proceso de encapsulamiento.

Ventajas notables de la tecnología de encapsulamiento bga

La tecnología destaca por su diseño único de diseño de pin, que permite una integración de alta densidad en espacios compactos y ofrece la posibilidad de construir redes de circuitos más complejas y finas. Esta estrategia de diseño no solo optimiza la utilización del espacio, sino que también promueve el desarrollo de dispositivos electrónicos hacia la miniaturización y la Alta integración. Desde el punto de vista de las propiedades de disipación de calor, las bolas de soldadura en la estructura de encapsulamiento bga se conectan directamente a la placa de circuito impreso (pcb), construyendo así una ruta de conducción de calor eficiente, mejorando efectivamente la eficiencia de disipación de calor del sistema y garantizando la estabilidad y fiabilidad de los componentes durante un largo período de operación de alta carga. Además, la introducción de líneas de producción automatizadas, especialmente la aplicación de equipos de montaje de superficies de alta velocidad, ha mejorado considerablemente la eficiencia de la producción de envases, ha reducido los costos laborales y, al mismo tiempo, ha garantizado la estabilidad y consistencia de la calidad del producto.

Aunque el encapsulamiento bga trae muchas ventajas, su aplicación práctica también enfrenta algunos desafíos que no se pueden ignorar. El principal problema radica en los altos estándares de fiabilidad de las juntas de soldadura. Debido a que los puntos de soldadura tienen la doble función de conexión eléctrica y soporte mecánico, su calidad está directamente relacionada con la estabilidad y fiabilidad de toda la estructura de encapsulamiento. La aparición de cualquier problema de soldadura vacía, soldadura falsa, etc., puede tener un grave impacto en el rendimiento del circuito e incluso conducir a la falla de todo el paquete. Además, la compleja estructura del paquete bga dificulta sus trabajos de retrabajo. una vez que es necesario repararlo o reemplazarlo, la complejidad del proceso de soldadura y desmontaje tiende a aumentar la dificultad y el costo de la operación. Por último, para algunos escenarios de aplicación específicos, como los dispositivos con requisitos de alta estanqueidad o que requieren condiciones ambientales extremas, puede que no sean ideales debido a su sensibilidad a la humedad, lo que limita en cierta medida su ámbito de aplicación.

El encapsulamiento bga es una tecnología de instalación de superficie que se caracteriza por formar una matriz de pin esférico regular en la parte inferior del encapsulamiento. Este método de encapsulamiento tiene las ventajas de una gran distancia de pin, un buen rendimiento térmico y un excelente rendimiento de transmisión de señal, por lo que es ampliamente utilizado en circuitos integrados de alta velocidad y alto rendimiento.