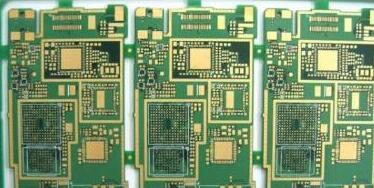

Bütün komponentlerin elektrik bağlantıları, PCB izlenmiş devre tahtasındaki bölümler tarafından gerçekleştirilir. Patlama PCB tasarımında en önemli temel birimdir. Farklı komponentlere ve çözüm süreçlerine göre, basılı devre tahtasındaki patlamalar iki tür olarak bölünebilir: bağlantı olmayan patlamalar ve patlamalar aracılığıyla. Yeryüzü dağıtma komponentlerini çözmek için kullanılır, ve patlamalar üzerinden genellikle pint tipi komponentlerini çözmek için kullanılır.

Komponentlerin şeklinin seçimi, boyutlu, düzenleme, ısıtma ve güç yöntemi gibi faktörlerle bağlantılı ve tasarımcı durumlara göre büyüklük düşündükten sonra seçim yapması gerekiyor. Çoğu PCB tasarım araçlarında, sistem tasarımcıları çevre patlar, dikdörtgenler ve sektörlü patlar gibi çeşitli tür patlar sağlayabilir.

Dönüştürülen devre tahtaları, devre tahtaları en sık kullanılan patlamalardır. Bölüm yoluyla, devre bölümünün ana boyutları apertur boyutu ve bölümü, ve bölüm boyutlu ve apertur boyutlu arasında proporsyonal bir ilişki var. Örneğin, patlama boyutu genellikle apertur boyutundan iki kere daha fazlasıdır. Çeviri olmayan devre padeleri genellikle test padeleri, pozisyon padeleri ve referans padeleri gibi kullanılır. Ana büyüklüğü patlama büyüklüğüdür.

2. Rectangular pads include square pads and rectangular pads. Kare patlaması genellikle basılı devre masasında komponentler kurulmak için kullanılan ilk pin kimliğini belirtmek için kullanılır. Dörtgenlik parçaları yüzeysel dağ komponentleri için basit olarak kullanılır. Paranın büyüklüğü, uyumlu komponent pinsinin boyutuna bağlı ve farklı komponentlerin parçasının büyüklüğü farklıdır. Bazı komponent parçalarının özel boyutları için lütfen 1.3. bölümüne bakın.

3. Octagonal padOctagonal pads relatively rarely used in printed circuit boards. Özellikle aynı zamanda basılı devre tahtasının sürücülüğü ve patlama çözme performansının ihtiyaçlarını yerine getirmek için ayarlanırlar.

4. PCB tasarım sürecinde, tasarımcılar tasarımın özel ihtiyaçlarına göre özel şekilde bulunan bir parçayı da kabul edebilirler. Örneğin, büyük sıcak nesilleri, büyük kuvvet, büyük akışı ve benzer bir şekilde dizayn edilebilir.

Pad size & # 160; Pad size SMT üretilebilirliği ve hayatı üzerinde büyük bir etkisi var. Paranın boyutuna etkileyen birçok faktör var. Plak boyutunu tasarladığında, komponent boyutunun menzili ve toleransi, solder birliğinin büyüklüğü, aparatının doğruluğu, stabillik ve süreci yetenekleri (yerleştirme ve yerleştirme doğruluğu gibi) planı boyutunu tasarladığında düşünmeli. Komponentlerin formu ve boyutu, altratının türü ve kalitesi, toplantı ekipmanın kapasitesi, kullanılan sürecin türü ve kapasitesi ve gerekli kalite seviyesi veya standart gibi faktörler tarafından özellikle belirlenmiştir.

Tasarlanmış paletin büyüklüğü, kendi paletin büyüklüğü dahil, solder maskesinin büyüklüğü veya solder maske katının büyüklüğü, tasarımın komponentin ayak izlerini, komponentin altındaki düzenleme ve dalga çözme sürecinde (dalga çözme sürecinde) Dummy pads veya düzenleme gibi süreç taleplerini düşünmeli.

Şu and a, patlama boyutunu tasarladığında, özel ve etkili bir matematiksel formül bulmak mümkün değil, bu yüzden kullanıcılar, diğerlerinin belirlerini veya hesaplanmış sonuçlarını kullanmak yerine kendi belirlerini iyileştirmek için hesaplamalar ve deneyler ile birlikte olmalılar. Kullanıcılar kendi tasarım dosyalarını kurmalı ve gerçek koşullarına uygun bir büyüklük belirtileri geliştirmeli.

Koltukları tasarladığında kullanıcılar, aşağıdaki bölgeleri de dahil olmak için birçok bilgi aspektini anlamalıyız.

1. Komponentlerin paketleme ve sıcaklık özellikleri için uluslararası özellikler varsa bile, bu özellikler farklı ülkeler, farklı bölgeler ve farklı üreticiler için çok farklı değişir. Bu yüzden komponentlerin seçimi sınırlanmalıdır ya da tasarım belirtileri seviyelere bölmeli.

2. PCB substrat kalitesi (böyüklük ve sıcaklık stabiliyeti gibi), materyaller, mimeografik süreci kapasiteleri ve yaklaşık teminatçılar hakkında detaylı bir anlama ihtiyacı vardır ve kendi substrat özelliklerini düzenlemek ve düzenlemek gerekir.

3. Produkt üretim sürecini ve ekipman yeteneklerini anlamalıyız. Ölçü işleme, yerleştirme doğruluğu, ekran yazdırma doğruluğu, genişleme sürecini, etkinleştirme sürecini, etc.