SMT'in üç temel işlemlerinden birisi (Yüzey Dağ Teknolojisi) olarak, sanayide, işlemlerinin gizli doğas ı yüzünden âsiyah kutusu olarak bilinir. Solder yapıştırma ve komponent yerleştirmesinin iki görsel süreç ile karşılaştırıldığında, yenileme çözümlerinin görünmezliği endüstri uzmanları fırından sonra soldering sonuçlarına bakarak soldering süreçlerini tahmin etmek ve istediği sonuçları ulaştırmak için parametroları iyileştirmek için mümkün olur.

Çalışma konvensyonel reflo soldering prensipi, PCB (Yazık Dönüş Taşı) yazılmış solder pastasıyla birlikte reflo fırına girdiği ve yükselmiş komponentler üzerinde yavaşça fırın odasına sürüklenir. Odanın yukarı ve aşağı kısmı ısınabilir, erken ısıtma metodu çoğunlukla kızıl kızıl radyasyon, ama şimdi PCB'deki odaya sıcak hava patlaması, soğuk pastası ve ısıtma için komponentler kullanılır.

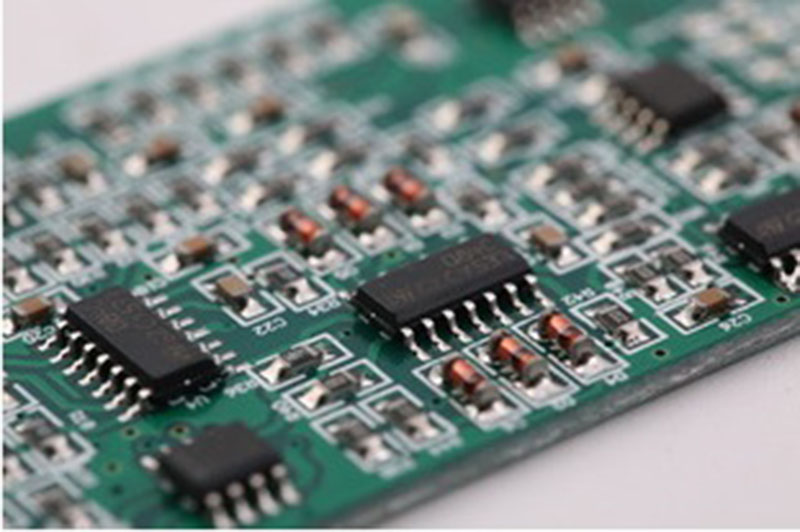

Reflow soldering süreci genellikle tek taraflı yükselme ve iki taraflı yükselme sürecine bölüler. Tek taraflı yükleme süreci, solder yapışması, yerleştirme (ya el ya da otomatik olarak makine tarafından) önce uygulaması, yeniden çözümleme, kontrol ve elektrik testi içeriyor. Çift taraflı yüklemek için, yukarıdaki süreç A tarafından tamamlamak gerekiyor, sonra B tarafından önce uygulanan solder pastası, yerleştirme ve yeni çözümleme ve sonunda kontrol ve elektrik testi için.

Reflow süreci, solder pastasını eriterek elektronik komponentlerin parçalarını PCB parçalarına bağlayan anahtar çözme teknolojidir. Elektronik ürünlerin üretim sürecinde, yeniden çözüm süreci geniş olarak kullanılır ve çözüm kalitesi ürünlerin performans ve hizmet hayatına doğrudan etkisi var. Bu yüzden, refloz çözümleme sürecinin ciddi kontrolü elektronik ürünlerin kalitesini önemli bir bağ olduğuna emin olmaktır.

Temperature setting and measurement temperature profile is one of the core parameters of reflow soldering process.

Temperatura profilinin ayarlaması solder pastasının ve PCB masalının özelliklerine göre ayarlanmalıdır. Normalde sıcaklık profili dört parçası içeriyor: ısınma bölgesi, hatta ısınma bölgesi, refloz bölgesi ve soğuk bölgesi. İçindeki stres ve ısı yok etmek için PCB tahtasını ve solucu sıcaklığı belirli sıcaklığa sıcaklığı önüne ısıtmak için kullanılır; Dönüştürme bölgesi PCB tahtasının sıcaklık stabiliyetini ve solucu pastasını korumak için kullanılır; reflow bölgesi, sıcaklık ve zamanın tam kontrolünü gereken yerleştirme ve çöplük pastasının anahtar bölgesidir. Soğuk bölgesi, soldaşların mekanik gücü ve elektrik özelliklerini geliştirmek için soğuk bölgesi hızlı soğutmak için kullanılır.

Özel praktiklerin sıcaklık profil ayarlaması ve ölçümleri böyle:

1.Yeni ürünlerin deney üretimi sahnesi, işlem mühendislerinin ürünlerin özelliklerine (PCB Gerber / parça sıcaklığı belirlenmesine) ve sıcaklık ölçüm tahtasını oluşturmak için sıcaklık tahtasını yaratmak ve seçilmek için yapıştırma özelliklerine dayanılması gerekiyor, çökme tahtasının parametrolarını ayarlarken ve uygun sıcaklık profilini ölçülmesi gerekiyor, çökme tahtasının parametrolarının standardizasyonu ve iyi eğer kontrol standartlarını geliştirmesi için ürünlerin kütle üretimi standart proses parametro

2.Produkt kütle üretim sahnesi, teknisyen üretim koşullarında üretim verilerine dayanan üretim verilerine dayanılmalı ve Profil ölçüleme konusunda mühendisler tarafından sıcaklık profilini do ğrulamak için sıcaklık kontrol standartlarına uygun, sıcaklık sonuçları uygun değilse test noktasını sabit tutmak (yüzüşmez) ve mühendisler tarafından yeniden denemek için mühendisler tarafından desteklemelidir.

3.Eğer şartlar varsa, gerçek zamanlı sıcaklık izleme kontrolünün girişini düşünebilirsiniz: karışma sürecinde, ateşteki sıcaklık değişimlerinin gerçek zamanlı izleme sürecinde. Bu, yüksek kesin sıcaklık sensörlerinin ve veri alma sistemlerinin kullanımına ihtiyacı var. Ateşdeki sıcaklık değişikliklerinin gerçek zamanlı izleme yolundan sıcaklık değişikliklerini ve normaliteleri düzeltebilirsiniz ve iyileştirme kalitesinin stabilliğini ve güveniliğini sağlayabilirsiniz.

4.Temperature measurement Cycle: Her seferinde çizgi ve her değişikliği değiştirdiğimiz zaman (aynı Modelin sürekli üretimi 12 saat fazla olmayacak), Profil ölçülememiz gerekiyor, ve eğer kalite hakkında şüphe varsa, teste ve doğrulamamız gerekiyor ve ilgili yöneticiyi bildirmeliyiz.

5.Ölçümden önce ihtiyaçlar: sıcaklık ölçüsinden önce, kırıldığında sıcaklık ölçü kablosunu kontrol etmeliyiz. Ölçüm verilerinin doğruluğunu sağlamak için yeni bir tane yerine koymalıyız.

Solution furnace (Reflow) kontrol noktaları:

1.Makinenin üst sınırı oksijen konsantrasyonu kontrolü â 137;¦1000ppm (Nota: Müşterilerin SOP tanımına uygun özel kontrolü vardır) ve her 2 saat sıfır Reflow Ateş Paneli Temperature Inspection Kayıt Kayıtlarında kaydedilir.

2.Kütle üretim çizgisini değiştirirken, her makine türünün üretim koşullarına göre koşulları ayarlayacağız ve onu âReflow line değiştirme kontrol listesine göre onaylayacağız ve kaydeteceğiz.›

3.Akış sürecini etkili kontrol etmek için, üretim birimi kablo değiştikten her 2 saat sonra sıcaklığı âReflow Oven Panel Temperature Check List â kaydediyor.

4.Temperature testi düzenli kalibre için kalibre odasına gönderilir, ve aylık Reflow'un aylığında standart fixterler CPK kontrol çarşafında onaylanır ve kaydedilir.

5.Temperatura ölçüm tahtası düzenli olarak (her 3 ay) güncellenmeli ve ölçülü sıcaklık farklısı ±5â› aştığında. Ya da 50 keresinden fazla kullanın ve ölçülü sıcaklık farklığı güncellemesi gerekiyor.

6.Düşük sıcaklık bölgesi gerçek değeri ve değer kontrolünü ± 5â› içinde ayarlayın. Eğer bu belirlenmesi aşırılırsa, tahtayı beslemeyi durdurmak ve işlem mühendisine ayarlama yapmak için haber vermek gerekir.

SMT sürecinde önemli bir bağlantı olarak çözümlenme, elektronik ürünlerin performans ve yaşamı için işlem kontrolü ve kalite yönetimi önemli bir etkisi var. Bilimsel ve mantıklı sıcaklık eğrinin ayarlaması, gerçek zamanlı sıcaklık izlemesini ve yeni fırının ve diğer ölçülerin kontrolünü güçlendirmesini sağlayarak, elektronik ürünlerin stabilliğini ve güveniliğini sağlamak için yeni çözüm kalitesini etkili olarak geliştirebiliriz.