Иглоукалывание, также известное как контрольно - измерительное приспособление для ИКТ, представляет собой онлайн - контрольно - измерительное приспособление. Это нестандартное тестовое вспомогательное приспособление, которое использует электрические характеристики для онлайн - тестирования компонентов для проверки производственных дефектов и дефектов компонентов.

Завод по обработке пластырей PCB отметил, что он в основном используется для онлайн - проверки открытия, короткого замыкания и сварки отдельных элементов и каждой сети цепей. Он имеет характеристики простой работы, быстрой и точной локализации неисправностей. Хвойные станки (испытательные приспособления для ИКТ) могут имитировать функциональные возможности устройства и логические функциональные тесты цифрового оборудования с высоким уровнем покрытия неисправностей и необходимостью изготовления специальных игольчатых станков для каждого типа листов, которые в промышленном производстве называются испытательными приспособлениями для ИКТ.

Класс компонентов игольчатого станка (контрольно - измерительное приспособление ИКТ) может обнаруживать ошибки в значении компонента, неисправность или повреждение, программные ошибки класса памяти и т. Д. В категории процесса можно обнаружить короткое замыкание сварки, ошибку вставки компонента, обратную вставку, отсутствующую установку, деформацию выводов, виртуальную сварку, короткое замыкание PCB, обрыв провода и другие неисправности. Испытательные неисправности расположены непосредственно в определенных компонентах, выводах устройств и точках сети и имеют точное местоположение неисправности. Поддержание неисправности не требует большого опыта. Автоматическое тестирование с программным управлением является простым и быстрым. Время тестирования одной пластины обычно составляет от нескольких секунд до нескольких десятков секунд.

Для удаления пыли с окислительной коры следует использовать безводный этанол для очистки. При уборке следует аккуратно очищать решетку в одном направлении с помощью вращающихся перчаток (смоченных в небольшом количестве безводных этанолов), не размывая ее силой взад и вперед (чтобы не поцарапать решетку). Также требуется, чтобы источник газа испытательного приспособления высыхал, фильтровал масло и воду, а затем вошел в оборудование, иначе это повлияет на срок службы оборудования и точность измерения.

ИКТ могут эффективно обнаруживать различные дефекты и неисправности в процессе сборки SMT, но не могут оценить тактовые характеристики всей системы монтажных плат. Функциональное тестирование позволяет проверить, соответствует ли вся система целям проектирования. Он использует измеренный блок на монтажной плате в качестве функционального блока, который обеспечивает входной сигнал и обнаруживает выходной сигнал в соответствии с требованиями конструкции функционального блока.

Тестовые приспособления ИКТ широко используются в электроэнергетике, а испытательные приспособления ИКТ являются аббревиатурой для онлайн - тестирования. Это стандартное испытательное оборудование для проверки электрических характеристик и электрических соединений онлайн - компонентов для проверки производственных дефектов и дефектных деталей.

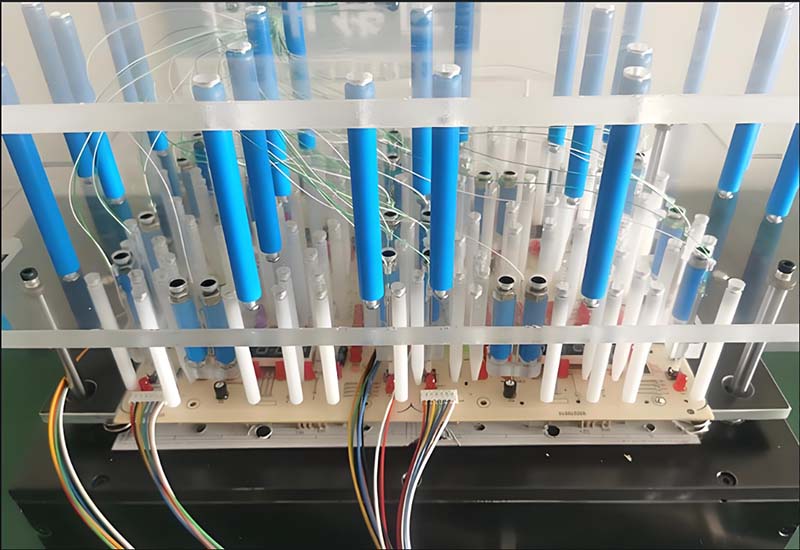

Испытание монтажных плат PCB с помощью игольчатого станка:

Однако по мере развития технологий размеры PCB становятся все меньше и меньше. Давление такого количества электронных деталей на небольшой монтажной плате уже немного затруднено. Поэтому проблема, связанная с тем, что тестовые точки занимают пространство платы, часто возникает при проектировании. Существует перетягивание каната с обрабатывающей промышленностью, но эта тема будет обсуждаться позже, когда появится возможность. Внешний вид тестовой точки обычно круглый, так как зонд также круглый, что легче производить и облегчает приближение соседнего зонда, что может увеличить плотность иглы в иголке:

1. Использование игольчатых станков для испытания цепей имеет некоторые неотъемлемые ограничения механизма. Например, минимальный диаметр зонда имеет определенные ограничения, а иглы слишком малого диаметра легко ломаются и повреждаются.

Расстояние между иглами также ограничено, поскольку каждая игла должна выходить из отверстия, а задний конец каждой иглы должен быть сварен плоским кабелем. Если соседние отверстия слишком малы, в дополнение к зазору между иглами, есть проблема короткого замыкания контакта, помехи плоского кабеля также являются большой проблемой.

Иглы не могут быть имплантированы рядом с некоторыми высокими частями. Если зонд находится слишком близко к высоте, существует риск столкновения с высотой и повреждения. Кроме того, из - за более высоких деталей, как правило, требуется перфорация на иголке испытательного приспособления, чтобы избежать этого, что косвенно делает иглу недоступной для имплантации. На монтажных платах становится все труднее разместить тестовые точки для всех компонентов.

4. Количество контрольных точек неоднократно обсуждалось по мере того, как монтажные платы становились все меньше и меньше. Теперь есть несколько способов уменьшить количество тестовых точек, таких как сетевое тестирование, тестовое впрыскивание, пограничное сканирование, JTAG. И т.д. Существуют и другие методы тестирования, которые хотят заменить оригинальные тесты на иглах, такие как AOI, рентгеновские лучи, но кажется, что каждый тест не может заменить ИКТ на 100%.

Что касается возможности имплантации иглы ИКТ, вы должны спросить производителя соответствующего тестового устройства PCB, то есть минимального диаметра тестовой точки и минимального расстояния между соседней тестовой точкой. Как правило, существует желаемый минимум и минимальный объем, который может быть достигнут. Крупные производители требуют, чтобы расстояние между минимальной точкой тестирования и минимальной точкой тестирования не превышало нескольких точек, иначе зажим может быть легко поврежден.

В чем разница между испытанием иглы и испытанием иглы?

Испытание на летающую иглу и испытание на иголку - это контактное испытание, а испытание на летающую иглу является улучшенной и обновленной версией испытания на прямолинейном гвоздевом станке.

В реальных онлайн - испытаниях на роликовом станке для обработки чипов PCBA различные специализированные стационарные роликовые зажимы создаются для различных продуктов, что позволяет быстро тестировать одновременные и последовательные тесты на всех испытательных точках. Онлайн - тестирование быстрее и подходит для массового тестирования одного сорта для электронной OEM - обработки. Тем не менее, поскольку приспособления для игл должны быть индивидуально настроены, длительное время производства, сложное программирование, высокая цена, в электронной обработке также необходимо строго следовать отраслевому стандарту интервала сетки, перед лицом сегодняшних высокоплотных, высокоточных элементов схемы, онлайн - тест на иглу иногда появляется слепая пластина, поэтому есть улучшенная версия теста на иглу.

Испытание летающей иглы - это использование подвижного зонда вместо фиксированного игольчатого зажима, а также добавление драйвера зонда. Конкретная программа тестирования обработки PCBA может быть получена непосредственно из программного обеспечения CAD для монтажных плат. Такая структура позволяет значительно улучшить возможности тестирования с точки зрения точности, минимального испытательного зазора и т. Д. Тем не менее, скорость тестирования летающей иглы не так быстра, как онлайн - тест на ролике, поэтому завод по переработке PCBA в фактической обработке летной иглы, как правило, использует многосортные, небольшие партии электронных онлайн - тестов и прототипов для проверки выше.