Электрическая технология покрытия плат

Технология гальванического покрытия плат: 1. Классификация процессов гальванического покрытия: подкисление меди

2, технологический процесс: кислотно - пропитанная пластина с медным покрытием графика перепечатка кислотное обезжиривание вторичное обратное промывание микротравление вторичное кислотное лужение вторичная обратная очистка - никелирование вторичная очистка лимонной кислоты погружение в золото - рециркуляция 2 - 3 чистая вода очистка выпечка

III. Технологическое объяснение четко: (1) травление 1. Цель и назначение: удаление кислородных соединений с поверхности пластины, активация поверхности пластины. Концентрация обычной жидкости составляет 5%, а некоторые остаются на уровне около 10%. Основная цель - избежать введения питательных веществ и вызвать неопределенность в содержании серной кислоты в ванне;

2. время кислотного погружения не должно быть слишком длительным, чтобы избежать окисления пластины; После окончания срока службы, когда кислотный раствор становится мутным или имеет слишком высокое содержание меди, его следует заменить как можно скорее, чтобы избежать загрязнения поверхности гальванического медного желоба и пластины;

3. Здесь следует использовать серную кислоту класса С.П;

(2) Вся пластина покрыта медью: также известна как медь, листовое электричество, панельное гальваническое покрытие

1. Применение и цель: максимально возможная обработка только что осажденной тонкой химической меди, с тем чтобы избежать кислотной коррозии после окисления химической меди и ее добавления к определенной степени посредством гальванического включения

2. Процедурные параметры, связанные с покрытием пластиной медью: основными компонентами покрытия являются сульфат меди и серная кислота. Если сочтено целесообразным, можно по рецепту использовать высококислотную и низкомедную композицию для обеспечения равномерного распределения толщины пластины при гальваническом и глубоком покрытии; Содержание серной кислоты в основном составляет 180 г / л, большинство достигает 240 г / л; Содержание сульфата меди, как правило, составляет около 75 г / л, и в ванну добавляются микроионы хлора в качестве подсластителя и медного света. Добавление или пористость медного люминесцентного агента обычно составляет 3 - 5 мл / л, добавление медного люминесцентного агента обычно соответствует методу переноса часов или фактическому эффекту изготовления пластины; Расчет электрического тока для покрытия всей пластины обычно основан на 2А / м2, умноженном на размер покрытой поверхности или поверхности объекта на пластине. Для всей пластины длина пластины dm * ширина пластины dm * 2 * 2A / DM2; Температура в медном баллоне поддерживается при комнатной температуре, нормальная температура не превышает 32 градусов, обычно контролируется 22 градуса, из - за высокой летней температуры в медном баллоне рекомендуется установить систему контроля температуры охлаждения;

3. Технологическая защита: пополнение полировочной жидкости меди как можно раньше в течение нескольких тысяч часов в день, добавление по 100 - 150 мл / KAH; Проверьте, нормально ли работает душевой насос и протекает ли воздух; Протирайте чистыми влажными салфетками каждые 2 - 3 часа. Очистите отрицательные проводящие стержни скатертью; Еженедельно анализируется содержание сульфата меди (1 раз в неделю), серной кислоты (1 раз в неделю) и ионов хлора (2 раза в неделю) в медных бутылках, и попробуйте пройти его через резервуары Холла. Корректируйте содержание светового агента и пополняйте соответствующее сырье как можно скорее; Еженедельно очищайте анодные токопроводящие стержни и электрические соединения на обоих концах канавки и как можно раньше пополняйте анодные медные шарики в титановой корзине, электролизуя 6 - 8 при низком токе 0,2 - 0,5 ASD. Часы Ежемесячно следует проверять, поврежден ли мешок с анодной титановой корзиной, а поврежденный должен быть отремонтирован как можно скорее; И проверить, есть ли анодная грязь на дне анодной титановой корзины, и при необходимости, как можно скорее полностью очистить; Углеродный сердечник следует использовать 6 - 8 раз, одновременно удаляя низкотоковое электричество для устранения примесей; Приблизительно каждые шесть месяцев в зависимости от загрязненного состояния резервуара определяется, требуется ли его обработка в больших количествах (порошок активированного угля); Фильтры для душевых насосов следует менять каждые две недели;

4. Основные этапы обработки: А. Вынимает анод, выливает анод, очищает анодную пленку анодной поверхности и помещает в бочку с медным анодом. Поверхность медного угла шероховато до среднего розового, затем очищается и высыхает с помощью микротравителя. Поместите его в титановую корзину и положите в резервуар с кислотой для использования

В. Поместить анодную титановую корзину и анодный мешок в щелочь 10% 100%, замочить в воде на 6 - 8 часов, очистить и высушить, а затем замочить в воде 5% разреженной серной кислоты, очистить сухой резерв;

С. Перевод жидкости из резервуара в резервуар, добавление 30% консерванта 1 - 3 мл / л, начало нагрева, ожидание повышения температуры примерно до 65 градусов и смешивание с открытым воздухом, смешивание с теплым ветром в течение 2 - 4 часов;

D. Закрыть воздушную смесь, растворить порошок активированного угля в ванне по 3 - 5 г / л, после полного растворения, включить воздушную смесь, изоляцию в течение 2 - 4 часов;

Е. Закрыть воздух, перемешать, разогреть, чтобы порошок активированного угля медленно осаждался на дне резервуара;

F. При снижении температуры примерно до 40 градусов включите ванну в чистую и аккуратную канцелярскую ванну фильтром 10um PP и фильтрующим порошком, включите воздух, перемешайте его в анод, повесьте в электролитическую пластину, нажмите на плотность тока 0,2 - 0,5 ASD и электролиз низкого тока в течение 6 - 8 часов,

G. После анализа содержание серной кислоты, сульфата меди и ионов хлора в отладочном желобе находится в нормальном рабочем диапазоне; Конечным результатом испытаний в резервуаре Холла является пополнение легких веществ;

Н. После усреднения цвета поверхности электролитической пластины может быть остановлен электролиз, а затем проведена электролитическая обработка зеленой пленки в зависимости от плотности тока 1 - 1. 5ASD длится 1 - 2 часа и формирует среднюю тонкую и точную адгезию на аноде. Удовлетворительного слоя черного фосфора достаточно;

I. Пробное покрытие квалифицировано. Квалифицировано;

5. Содержание фосфора в анодных медных шариках составляет 0,3 - 0,6%, или 100%. Основными важными проектами являются снижение скорости растворения анодов и уменьшение инициирования медного порошка;

6. при пополнении лекарственного средства, если добавка больше, например, сульфат меди или серная кислота; После добавления электролиз должен проводиться при низком токе; При добавлении серной кислоты обратите внимание на безопасность, при добавлении большого количества (более 10 литров) следует добавлять несколько раз. Быстрое добавление; В противном случае это приведет к высокой температуре ванны, ускорению разложения легкого агента, ванна будет загрязнена;

7. При добавлении ионов хлора их следует добавлять сознательно. Поскольку содержание ионов хлора особенно низкое (30 - 90 ppm), его необходимо добавлять после правильного взвешивания измерительной трубки или стакана; 1 мл соляной кислоты содержит около 385 ppm ионов хлора,

8, Фармацевтическая формула: сульфат меди (единица: кг) = (75 - X) * Размер резервуара (литр) / 1000 серная кислота (единица: литр) = (10% - X) g / L * Размер резервуара (литр) или (единица: литр) = (180 - X) g / L * Размер резервуара (литр воды) / 1840 соляная кислота (единица: мл) = (60 - X) pppm * Объем резервуара (литр) / 385

(3) Кислотное разложение 1. Цель и эффект: удалить кислородосодержащие соединения с медной поверхности схемы, остатки клеевой пленки, оставшейся от чернил, и обеспечить сцепление между первичной медью и покрытыми медью или никелем рисунками 2. Помните, что здесь используется кислотный обезжиривающий агент, почему бы не использовать щелочной обезжиривающий агент щелочной обезжиривающий эффект лучше, чем кислотный обезжиривающий агент? Основная причина заключается в том, что графические чернила не являются щелочными и могут повредить графические схемы. Поэтому перед нанесением графического гальванического покрытия могут использоваться только кислотные обезжиривающие средства.

При производстве контролируется только концентрация и время обезжиривания. Концентрация обезжиривающей жидкости составляет около 10%, время гарантируется в течение 6 минут. Более длительное время не оказывает негативного воздействия; Использование жидкостей в резервуарах также основано на 15 м2 / L Конторская жидкость, добавка по 100 м² 0,5 - 0. 8 л;

(4), микроскребок 1. Цель и эффект: очистка и грубая обработка медной поверхности схемы для обеспечения сцепления между графическим покрытием медью и первичной медью

Большинство микротравителей считаются подходящими и используют персульфат натрия. Эффективность грубой обработки стабильна и средняя, производительность стирки хорошая. Концентрация персульфата натрия в жидкости обычно контролируется около 60 г / л, время контролируется около 20 секунд, а добавка препарата составляет 100 3 - 4 кг / м2; Содержание меди контролируется ниже 20 г / л; Другие защитные цилиндры были коррозированы медью.

(5) Кислотное промывание 1. Назначение и цель: удаление кислородных соединений с поверхности пластины, активация поверхности пластины. Концентрация обычной жидкости составляет 5%, а некоторые остаются на уровне около 10%. Основная цель - избежать введения питательных веществ и вызвать неопределенность в содержании серной кислоты в ванне;

2. время кислотного погружения не должно быть слишком длительным, чтобы избежать окисления пластины; После окончания срока службы, когда кислотный раствор становится мутным или имеет слишком высокое содержание меди, его следует заменить как можно скорее, чтобы избежать загрязнения поверхности гальванического медного желоба и пластины;

3. Здесь следует использовать серную кислоту класса С.П;

(6) Графическое медное покрытие: также известно как вторичное медное покрытие, линии медного покрытия 1. Цель и назначение: чтобы удовлетворить номинальную электрическую нагрузку на каждую линию, каждая линия и отверстие меди должны достичь определенной толщины после медного покрытия, а цель медного покрытия линии заключается в том, чтобы как можно скорее утопить отверстие и проводную медь до определенной толщины;

2. Другие проекты с полным покрытием

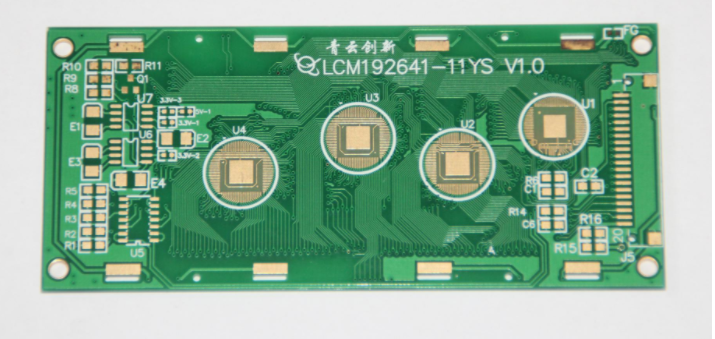

ipcb является высокоточным и высококачественным производителем PCB, например: isola 370hr PCB, высокочастотный PCB, высокоскоростной PCB, IC - базовая плата, IC - тестовая плата, импедансная PCB, HDI PCB, жесткий и гибкий PCB, встроенный слепой PCB, усовершенствованный PCB, микроволновый PCB, telfon PCB и другие ipcb специализируются на производстве PCB.