Bazıları "PCB devre tahtası tasarımı: neden PCB'de test noktaları almam gerektiğini sorabilir?" Belki de hala biraz karışık. Hatırlıyorum ki, PCBA işleme santralinde ilk başka bir süreç mühendisi olarak çalıştığımda, bunun anlaması için bir sürü insanı sordum. Örneğin, eğer bir devre tahtasında direnişliğe karşı sorun olup olmadığını kontrol etmek istiyorsanız, en kolay yol, multimetrle ölçülmek. İki tarafı ölçerek biliyorsunuz. böylece detaylar:

Voltage ölçü

Kullanıcı aleti seçin: multimetrin voltaj ölçüm aletini istediği menzile ayarlayın.

Test kalemlerini bağlayın: Kırmızı test kalemini tahtadaki pozitif terminal ile bağlayın ve siyah test kalemini negatif terminal ile bağlayın.

voltaj değerini okuyun: multimetrdeki voltaj değerini okuyun.

Ağımdaki ölçün

Ağımdaki hattı kesin: multimetrin mevcut ölçüm ayarlarını istediği menzile ayarlayın, ama önce devre masasındaki mevcut hatını kesmek için dikkatli olun.

Teste kalemini bağlayın: devre tahtasındaki pozitif terminal ile kırmızı test kalemini ve siyah test kalemini negatif terminal ile bağlayın.

Devre aç: devre çizgilerini aç.

Ağımdaki değeri okuyun: Mevcut değerini okuyun.

Saldırıyı ölçün

Kullanıcı aleti seçin: multimetrin dirençlik ölçüm aletini istediği menzile ayarlayın.

Test kalemlerini bağlayın: Kırmızı test kalemini tahtasının bir sonu noktasına ve siyah test kalemini diğer sonu noktasına bağlayın.

Saldırı değerini okuyun: multimetredeki dirençlik değerini okuyun.

Özellik

Elektrik tasarımını kesin: devre tahtasını ölçünce, ilk defa tahtadaki elektrik tasarımın kapatıldığından emin olmalısınız, böylece devre tahtasına zarar vermek veya kişisel güvenliğinize tehdit vermek için.

Doğru bir multimetre seçin: yüksek iç dirençliği ve birçok duraklı bir multimetre kullanın (mesela dijital metre), düşük iç dirençliği ve birkaç duraklı bir multimetre kullanmayı engelleyin (mesela belirtici metre).

Anti-slip ölçüleri: metre kalemi veya sonda antislip ölçülerini alır, kalemin üzerinde bulunan bisiklet vadisini ayarlar ve kalemin ucundan yaklaşık 5mm kadar uzun olmalı.

Ancak kütle üretim fabrikalarında, her taraftaki direnişlik, kapasitet, induktans ve hatta IC devrelerin doğru olup olmadığını yavaş ölçülemek için elektrik metresini kullanmanız için bir yol yok. İşte bunun adı ICT var. Birçok sonda kullanan otomatik testi makinelerin oluşturması (genellikle "Bed-Of-Nails" fixtürleri) aynı zamanda ölçülemesi gereken bütün kısmlarla iletişim kuracak. Sonra bu elektronik parçaların özellikleri, program ın kontrolünün sonuçlarıyla, ön yöntemi ve ön yöntemi olarak ayarlanır. Genelde devre masasındaki parçaların sayısına bağlı olan genel masanın tüm parçalarını test etmek için sadece 1-2 dakika sürer. Daha fazla parçaların, daha uzun zamanın olduğuna karar verildi.

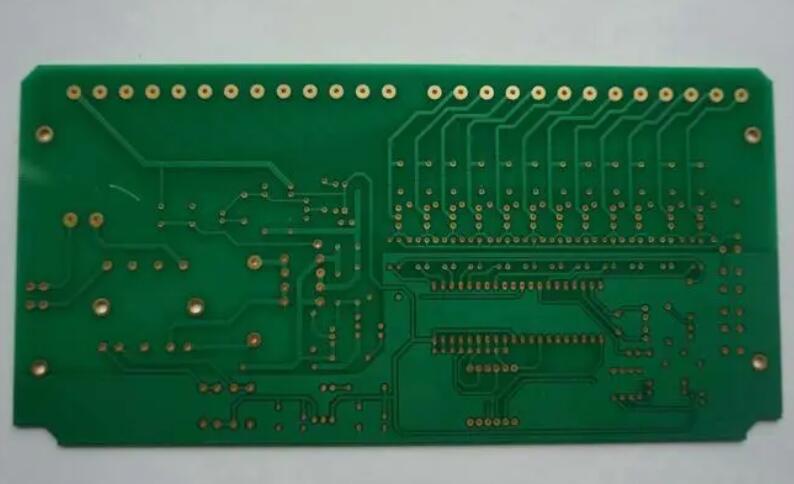

Ama eğer bu sondamlar tahtadaki elektronik parçalara doğrudan dokunduğunda ya da sol ayaklarına dokunduğunda, muhtemelen bazı elektronik parçalarını yıkıp, bunlar karşılaştırıcı olacak. Bu yüzden akıllı mühendisler, her iki tarafta bulunan "test noktaları" icat ettiler. Bir çift küçük devre noktaları daha fazla solder maske (maske) olmadan çizdirilir, böylece test sonunda ölçülemek için elektronik parçalara doğrudan dokunmak yerine bu küçük noktalara dokunabilir.

PCB tasarımın ilk günlerinde geleneksel eklentiler (DIP) vardı. Bölümlerin sol ayaklarını test noktaları olarak kullandık. Çünkü geleneksel parçaların soğuk ayakları yeterince güçlü olduğu için iğne ağaçlarından korkmuyorlar, ama sık sık sondu vardı. Zavallı temasların yanlış yargılama oluyor, çünkü genel elektronik parçaları dalga çözmesi ya da SMT kalıntısından sonra, solder pasta fışkısının geri kalan bir film genelde solder yüzeyinde oluşturuyor ve bu film dirençliği çok yüksektir, bu sonda sık sık sık zorlu temaslarını sebep ediyor. Bu nedenle, üretim hattındaki test operatörleri sık sık sık görülürdü, sık sık sık sınamak gereken bu yerleri silmek için hava spray silahı tutuyordu.

Aslında, dalga çözmesinden sonra test noktaları da kötü sonda bağlantısının problemi olacak. Sonra, SMT'nin popülerliğinden sonra test yanlış yargılama çok gelişti ve test noktalarının uygulaması da çok sorumluluğu verildi, çünkü SMT parçaları genelde çok kırıklıklı ve test sondasının doğrudan iletişim baskısına dayanamıyor. Test noktalarını kullan. Bu sonda sadece zarardan koruyan parçaları değil, aynı zamanda sınavın güveniliğini daha az geliştirir çünkü daha az yanlış yargılamalar vardır.

Ancak teknolojinin gelişmesi ile PCB büyüklüğü daha küçük ve daha küçük oldu. Çoktan küçük bir devre masasında elektronik parçaları sıkmak biraz zor. Bu yüzden devre tahtası alanı alınan test noktalarının problemi sık sık olarak dizayn tarafındadır. Yapıcı tarafından bir savaş var ama bu konu bir şans olduğunda sonra tartışılacak. Teste noktasının görünüşü genellikle çevrelidir, çünkü sonda da çevrelidir, üretmek daha kolay ve yakın sondeleri yaklaştırmak daha kolay, böylece iğne yatağının iğne yoğunluğunu arttırabilir.

Etiket testi için iğne yatağının kullanımı mekanizmanın içindeki sınırları var. Örneğin, sondasının en az elması belli bir sınırı vardır, ve iğne çok küçük elmasıyla kırmak ve zarar vermek kolay.

İğneler arasındaki mesafe de sınırlı, çünkü her iğne bir delikten çıkmalı ve her iğnelerin arka tarafı düz bir kabile çözülmeli. Eğer yakın delikler çok küçük olursa, iğneler arasındaki boşluğun dışında, kısa devre ile iletişim kuracağı sorun var ve düz kabelin araştırması da büyük bir sorun.

Iğneler yüksek parçaların yanında yerleştirilemez. Eğer sonda yüksek kısmına çok yaklaşırsa, yüksek kısmla çarpışma ve zarar verme riski var. Ayrıca, yüksek kısmı yüzünden sınavın yatağında delikler yapmak gerekiyor, bu da iğneyi yerleştirmek imkansız olur. PCB devre kurulunda bulunmak için daha zor olan tüm komponentlerin sınama noktaları.

Türetim sürecinde mühendislerin elektrik testlerini kontrol ve kontrol etmelerine izin veren PCB'nin özel yerlerinde ayarlanır:

Çözümleme kalitesini kontrol ediyor: Test noktaları çözümleme noktalarının standart olup olmadığını kontrol etmek için yardım edebilir ve tüm komponentlerin doğru bağlanmasını sağlayabilir.

Funksiyonel testi: Tahtanın fonksiyonlarını kontrol etmek için test noktaları ve komponentlerin istediği şekilde çalıştığını sağlamak için yardım ediyor.

Sorun çözmesi: Bir kurulun sorunu olduğunda, test noktaları sorunun kaynağını belirlemek için teşhis yolunu sağlar.

Teste yararları

Teste noktalarını kullanmanın faydalı:

Teste etkinliğini arttırmak: teste etkinliğini arttırmak, teste zamanı azaltmak ve birçok komponent aynı anda teste edilmesine izin verildi.

Komponentlerin bütünlüğünü korumak: test sırasında onlarla doğrudan iletişim kurmak üzere hassas komponentlerin bütünlüğünü korumak.

Produkt kalitesini sağlayın: Tüm sınama ve inspeksyon aracılığıyla test noktaları son ürünün kalitesini ve güveniliğini sağlamaya yardım eder.