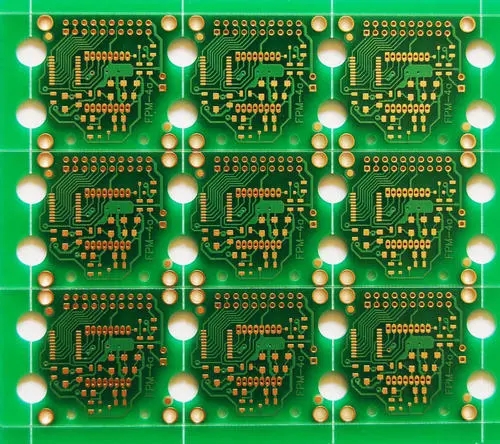

Çoklu substratların tasarlama performansı genellikle tek substratlı ya da ikili substratların benzeri, yani çok fazla küçük uzayda devreleri doldurmayı sağlamak için, oluşturulmaz toleranslar, yüksek katı kapasitesini ve ürün kalitesini tehlikeye atarak bile benzer. Bu nedenle, performans belirlenmesi iç devreğin termal şok, izolasyon direniğinin tamamen değerlendirmesini düşünmeli. Aşağıdaki içerikler, çoklu substrat tasarımında düşünülecek önemli faktörleri tanımlıyor.

1. Mehanik tasarım faktörleri Mehanik tasarımı uygun tahta boyutunu, tahta kalınlığını, tahta sıkıştırması, iç baker tüpü, aspekt oranını ve bunları seçiyor.

1 Tahta boyutuThe board size should be optimized according to the application requirements, the size of the system box, the limits of the circuit board manufacturer and the manufacturing capacity. Büyük devre tahtalarında birçok avantajlar vardır, böylece daha az substratlar, birçok komponent arasındaki kısa devre yolları vardır, böylece daha yüksek bir operasyon hızı olabilir ve her tahta daha fazla girdi ve çıkış bağlantıları olabilir, böylece büyük devre tahtalarında birçok uygulamalarda ilk seçim olmalı. Örneğin, kişisel bilgisayarlarda daha büyük anne tahtasını görüyorsunuz. Ancak, büyük bir tahtada sinyal çizgi düzenini tasarlamak daha zor, daha fazla sinyal katı ya da iç düzenleme ya da uzay gerekiyor ve sıcak tedavinin zorlukları da daha büyük. Bu yüzden tasarımcı, standart tahtasının boyutunu, üretim ekipmanın boyutunu ve üretim sürecinin sınırlarını gibi çeşitli faktörleri düşünmeli. Standart basılı devre/masa boyutlarını seçmek için bazı rehberler 1PC-D-322'de verilir.

2 Tahta kalınlığı Çoklu substratların kalınlığı, sinyal katları sayısı, güç tahtalarının sayısı ve kalınlığı, yüksek kaliteli yumruklama ve sıkıştırma için gereken açık ve kalınlığın sayısı, otomatik yerleştirmek için gereken komponent pinlerin uzunluğu ve kullanılan bağlantı türü tarafından belirlenmiştir. Tüm devre tahtasının kalınlığı tahtasının her iki tarafındaki yönetici katından oluşur, bakra katından, altyapının kalınlığı ve hazırlama maddelerin kalınlığından oluşur. Sintetik çoklu substratlar üzerinde sıkı tolerans elde etmek zor. Yaklaşık %10 tolerans standartı mantıklı olarak kabul edilir.

Tahta bozukluğunun mümkünlüğünü küçültmek ve düz tamamlama tahtasını elde etmek için, çoklu substratların katlaması simetrik olmalı. Bu da bir sürü bakra katı olmak ve tahta katının kalıntısının ve bakra yağmur örneklerinin yoğunluğunun simetrik olmasını sağlamak. Genelde, laminat için kullanılan inşaat materyalinin (örneğin, fiberglass kıyafeti) radyal yöntemi laminatın kenarına paralel olmalı. Çünkü laminat bağlandıktan sonra radyal yönünde küçülüyor, bu devre tahtasının düzenini bozular, değişkenliğini ve düşük boyutlu stabiliğini gösterir.

Fakat tasarımı geliştirerek, çoklu substratların savaş sayfası ve bozukluğu azaltılabilir. Tüm seviyede bakra yağmalarının bile dağıtılmasıyla ve çoklu süsler yapısının simetrisini sağlayarak, yani, hazırlık maddelerinin aynı dağıtımı ve kalınlığını sağlayarak, savaş sayfasını azaltmak ve bozukluğunu sağlayabilirler. Bakar ve laminat katları, çoklu altyapının orta katından iki uzak katına kadar oluşturmalı. İki bakra katı arasında belirtilen en az mesafe (dielektrik kalınlığı) 0,080 mm.

Deneyimlerden bilinir ki, iki bakra katı arasındaki en az uzaklığın, yani bağlandıktan sonra önceki maddelerin en az kalınlığının en azından iki katı içindeki bakra katının kalınlığını olmalı. Diğer sözlerde, eğer yakın iki bakra katının kalıntısı 30 milyon olursa, hazırlama maddelerinin kalıntısı en azından 2 (2 x 30Îm) = 120Îm. Bu iki katı hazırlık maddeleri kullanarak başarılabilir (cam fiber woven The typical value of cloth is 1080).

En sık kullanılan bakar yağmuru 1oz (1oz bakr yağmuru kare metre yüzey alanına). Ancak yoğun tahtalar için kalınlık çok önemlidir ve sıkı impedans kontrolü gerekiyor. Böyle bir tahta 0,50z bakır yağmuru kullanılmalı. Güç uça ğı ve toprak uçağı için 2 oz veya daha ağır bir bakra yağmuru seçmek en iyisi. Fakat ağır bakra yağmuru etkilemek kontrol edilebiliğini azaltır ve istediği çizgi genişliğini ve bağlama toleransiyasını başarmak kolay değil. Bu yüzden özel işleme teknikleri gerekiyor.

Komponentü pin diametri veya diagonal boyutuna göre, delikten çarpılmış elması genelde 0,028 ile 0,010in arasında tutuyor. Bu, daha iyi çarpılmak için yeterince güç sağlayabilir.

"Aspekt proporsyonu" tabağın kalınlığının oranı deliğin elmesine bağlı. Genelde 3:1'in standart aspekt oranı olduğuna inanılır, ama 5:1 gibi yüksek aspekt oranları da genelde kullanılır. Aspektör oranı, sürüşüm, kaldırma veya geri çekme ve elektroplatma gibi faktörler tarafından belirlenebilir. Yapılabilecek menzilin içindeki aspekt ilişkisini korumaya çalıştığında, viallar mümkün olduğunca küçük olmalı.

2. Elektrik tasarım faktörleri Multi-substrate is a high-performance, high-speed system. Daha yüksek frekanslar için sinyalin yükselmesi zamanı azaldı, bu yüzden sinyal refleksi ve çizgi uzunluğu kontrol kritik oldu. Çoklu süsler sisteminde elektronik komponentlerin kontrol edilebilir impedans performansı için talepler çok sert ve tasarım yukarıdaki ihtiyaçlarına uymalı. İmpadansını belirleyen faktörler, substratın dielektrik konstantüdür ve ön hazırlama materyalinin, kabloların aynı kattaki uzanımı, karışık katmanın dielektrik kalınlığı ve bakra yöneticinin kalınlığı. Yüksek hızlı uygulamalarda, çoklu altyapının ve sinyal ağının bağlantı sıralaması da önemlidir. Diyelektrik konstantı: Substrat materyalinin dielektrik konstantı impedans, propagasyon geçirmesi ve kapasitesini belirlemek için önemli bir faktördür. Bardak epoksi substratının dielektrik konstantünü ve prepreprepreg materyalinin yüzdesini değiştirerek kontrol edilebilir.

epoksi resinin dielektrik konstantı 3,45 ve bardak dielektrik konstantı 6,2. Bu maddelerin yüzdesini kontrol ederek epoksi barınağının dielektrik konstantı 4.2-5.3'e ulaşabilir. Substratın kalıntısı dielektrik konstantünü belirlemek ve kontrol etmek için iyi bir gösteridir.

Neyse düşük dielektrik konstantleri olan hazırlık maddeleri radyo frekansı ve mikrodalga devrelerinde kullanılabilir. Radyo frekansiyesinde ve mikro dalga frekansiyesinde, aşağıdaki dielektrik constant tarafından sebep olan sinyal gecikmesi düşük. Altratta, düşük kaybı faktörü elektrik kaybını azaltır.

Yukarıdaki şey, çoklu substratların tasarlama performans şartları için bir tanıtımdır. Ipcb, PCB üreticilerine ve PCB üretim teknolojisine de sağlıyor.