Тестирование PCB - панелей - это не просто одноэтапный процесс, а многогранный подход, который включает в себя различные этапы и методы для обеспечения того, чтобы каждая панель соответствовала самым высоким стандартам качества. В сегодняшней быстро развивающейся электронной промышленности, где устройства становятся все более компактными и функциональными, спрос на более сложные и надежные PCB никогда не был таким высоким. Это привело к повышенному вниманию к процессу тестирования, чтобы гарантировать, что каждая плата PCB будет соответствовать потребностям ее предполагаемого применения.

Тестирование PCB - панелей является предварительным проектным обзором. Прежде чем проводить какие - либо физические испытания, конструкция PCB тщательно проверяется, чтобы убедиться, что она соответствует отраслевым стандартам и передовой практике. Это включает в себя проверку макета, проводки и размещения компонентов, чтобы убедиться, что платы могут быть изготовлены без проблем. Процесс обзора дизайна также включает моделирование для прогнозирования производительности PCB в различных условиях. Эти симуляции имеют решающее значение, поскольку они могут идентифицировать потенциальные проблемы, которые могут не быть очевидными в физических тестах. После утверждения проекта следующим шагом в тестировании печатной платы является создание прототипа. Эти прототипы прошли серию испытаний, чтобы проверить их функциональность. Этап прототипирования имеет решающее значение, поскольку позволяет инженерам выявлять любые проблемы до того, как проект будет запущен в производство в полном объеме. На этом этапе инженеры используют различные методы тестирования, такие как тепловой цикл, вибрационный тест и тест на электрическое напряжение, чтобы довести ПХБ до предела. Эти тесты помогают убедиться, что платы способны справляться с суровыми условиями, которые могут возникнуть в реальных приложениях.

Тестирование PCB - панелей

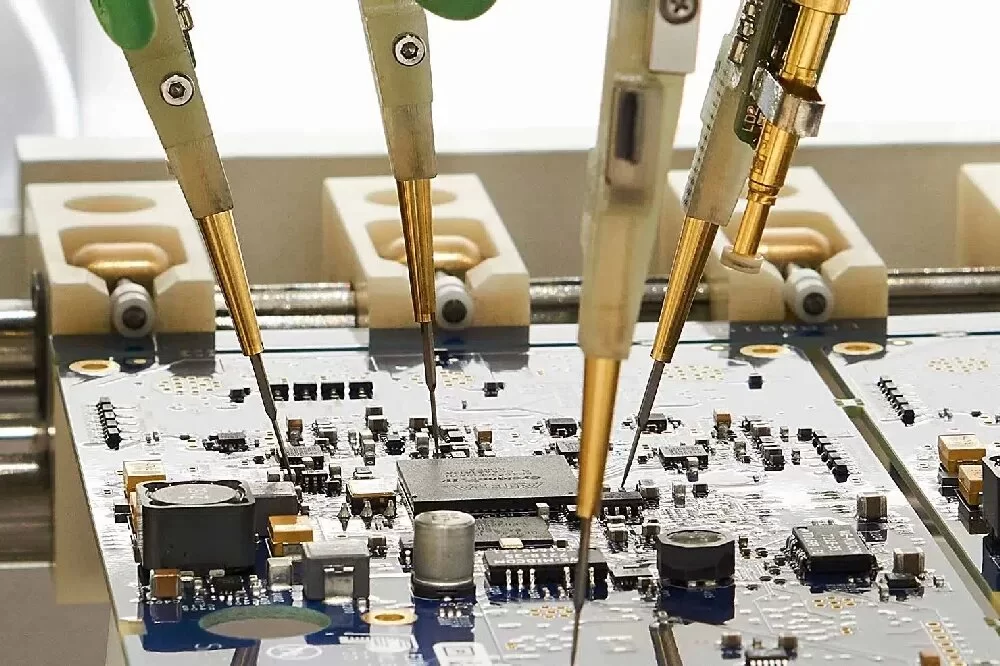

После этапа прототипирования акцент сместился на испытания производственного уровня. В массовом производстве тестирование печатных плат становится еще более важным, поскольку любой дефект может привести к значительным экономическим потерям. Производитель использует автоматизированное испытательное оборудование для быстрого и точного тестирования каждой платы PCB, когда она покидает производственную линию. Эти тесты включают в себя онлайн - тесты (ICT), которые проверяют электрические характеристики каждого компонента на PCB, а также летные зондовые тесты, которые используют соединения на панели тестирования роботизированных зондов без необходимости тестирования зажимов. Эти автоматизированные испытания имеют решающее значение для поддержания высокой пропускной способности при обеспечении того, чтобы каждая плата соответствовала требуемым стандартам качества.

Тестирование PCB - плат также включает экологические испытания, в которых на платы влияют экстремальные температуры, влажность и другие факторы окружающей среды, чтобы убедиться, что они могут выдержать условия, с которыми они сталкиваются на месте. Этот тип тестирования особенно важен для ПХД, используемых в автомобильной, аэрокосмической и военной областях, поскольку они должны надежно работать в суровых условиях. Экологические испытания могут включать в себя испытания на тепловой удар, быстрый цикл PCB между высокой и низкой температурами, а также тесты на соляной туман, имитирующие коррозионное воздействие соленой воды на компоненты монтажных плат и соединения. Помимо физических и экологических испытаний, тестирование печатных плат включает в себя проверку надежности, долгосрочное использование плат в нормальных условиях эксплуатации для определения их срока службы. Этот тип тестирования имеет решающее значение для выявления потенциальных точек отказа, которые могут быть не очевидны в течение более короткого периода тестирования. Тест на надежность может включать в себя тест на старение, то есть PCB работает в течение длительного времени при высоких температурах, чтобы ускорить процесс старения, а также тест на жизнь с высоким ускорением (HALT), который позволяет монтажной плате выдерживать экстремальные условия напряжения для определения ее предела.

По мере развития электронной промышленности методы тестирования печатных плат также постоянно совершенствуются. Производители все чаще обращаются к передовым методам тестирования, таким как 3D - рентгеновская визуализация, что позволяет инженерам видеть интерьер PCB и проверять качество сварных точек и соединений. Этот тип тестирования особенно полезен для обнаружения дефектов в высокоплотных и многослойных PCB, поскольку традиционных методов тестирования может быть недостаточно.

Тестирование PCB - панелей с использованием искусственного интеллекта (ИИ) и машинного обучения (ML) для анализа тестовых данных и выявления шаблонов, которые могут указывать на потенциальные недостатки, является еще одной формирующейся тенденцией. Эти технологии могут помочь производителям улучшить процесс тестирования, выявляя проблемы на ранней стадии производственного цикла, тем самым уменьшая вероятность того, что дефекты попадут в конечный продукт. ИИ и ML также могут оптимизировать процесс тестирования, анализируя данные предыдущих испытаний и настраивая параметры тестирования, чтобы сосредоточиться на областях, где проблемы более вероятны. Трудно переоценить важность тестирования печатных плат. Поскольку электронные устройства становятся все более сложными, а спрос на высококачественные продукты растет, производители должны продолжать инвестировать в передовые методы тестирования, чтобы убедиться, что их ПХД соответствуют требуемым стандартам. Делая это, они могут снизить риск дефектов, повысить надежность продукта и в конечном итоге повысить удовлетворенность клиентов.

Короче говоря, тестирование PCB - панелей - это многогранный процесс, который включает в себя обзор дизайна, тестирование прототипов, тестирование производственного уровня, экологическое тестирование и тестирование надежности. Каждый этап имеет решающее значение для обеспечения того, чтобы конечный продукт соответствовал самым высоким стандартам качества и надежности. По мере развития отрасли производители должны продолжать внедрять инновации и внедрять новые методы тестирования, чтобы оставаться на переднем крае и удовлетворять потребности клиентов.