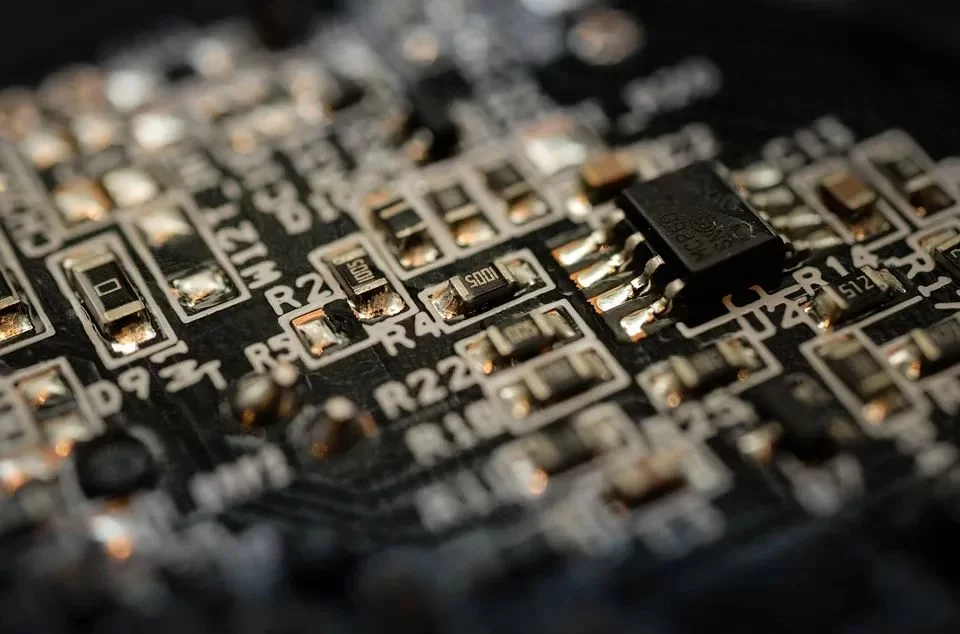

Отключения являются частой и сложной проблемой при проектировании и производстве PCB. Отключения не только нарушают нормальную работу электронных устройств, но и приводят к серьезным сбоям оборудования и экономическим потерям. Поэтому понимание причин отказа схемы и поиск эффективных решений имеют решающее значение для обеспечения качества и надежности PCB.

Нефункциональные схемы часто появляются на различных этапах процесса производства PCB. В процессе изготовления неправильная обработка или использование неквалифицированных материалов может привести к неправильной работе цепи. Например, чрезмерное механическое напряжение, колебания температуры и химическая коррозия могут привести к разрыву проводов на монтажных платах. Кроме того, во время транспортировки и сборки внешние силы также могут привести к разрыву цепи.

Обнаружение и ремонт отключений являются ключевыми этапами в производстве PCB. В процессе производства такие методы, как визуальное обследование, рентгеновское обследование и ультразвуковое тестирование, могут помочь обнаружить проблемы отключения на ранней стадии. После обнаружения электропроводность цепи может быть восстановлена с помощью эффективных методов восстановления, таких как проводящий клей или сварка. В то же время на этапах проектирования и изготовления должны быть приняты меры предосторожности, чтобы избежать повреждения схемы. Профилактика нефункциональных цепей - это системная работа. Во - первых, на этапе проектирования необходимо учитывать рабочую среду и условия использования PCB, выбирать подходящие материалы и процессы, оптимизировать макет схемы, чтобы уменьшить концентрацию напряжений. Во - вторых, в процессе производства критически важно строго контролировать технологические параметры на каждом этапе, обеспечивая стандартизацию и согласованность операций. Регулярное техническое обслуживание и ремонт производственного оборудования также необходимы для предотвращения неисправностей оборудования, которые могут привести к отключению.

Отключение

Решения отключения в значительной степени зависят от передовых технологий и оборудования. Например, система автоматического оптического обнаружения (AOI) может непрерывно контролировать качество платы на производственной линии, быстро распознавать и решать проблемы отключения. Кроме того, применение новых материалов и технологий, таких как высокопрочная медная фольга и гибкие PCB, может повысить надежность платы и уменьшить частоту отказов схемы. Роль сварки в нефункциональных схемах нельзя недооценивать. Плохая технология сварки может привести к слабым соединениям, которые легко ломаются под напряжением. Внедрение строгих стандартов сварки и использование передовых технологий сварки, таких как обратная и волновая сварка, могут обеспечить прочность и надежность соединения. Кроме того, регулярное обучение техников наилучшей практике сварки может помочь поддерживать высокие стандарты процесса и уменьшить частоту отказов в цепи.

Экологические факторы также играют важную роль в возникновении нефункциональных цепей. Влажность, экстремальные температуры и воздействие коррозионных веществ могут привести к повреждению цепи. Осуществление защитных мер, таких как конформное покрытие и упаковка, может защитить ПХД от этих экологических опасностей. В частности, конформное покрытие обеспечивает защитный слой, который защищает от влаги, пыли и химических загрязнителей, продлевает срок службы ПХБ и предотвращает повреждение цепи.

Отключения также могут быть решены с помощью лучшей практики проектирования. Например, если один путь прерывается, введение избыточного пути для ключевого сигнала может обеспечить другой путь для обеспечения непрерывной работы устройства. Кроме того, принципы производственного проектирования (DFM) могут помочь выявить потенциальные проблемы на ранней стадии процесса проектирования, что облегчает производство PCB без дефектов, которые могут привести к отказу схемы. Другим ключевым аспектом предотвращения отказа цепи является внедрение надежных мер контроля качества. Регулярные проверки и испытания на всех этапах производственного процесса позволяют выявлять дефекты на раннем этапе и незамедлительно принимать меры по их устранению. Такие технологии, как онлайн - тестирование (ИКТ) и функциональное тестирование, могут проверить целостность схемы и убедиться, что все соединения остаются нетронутыми до развертывания PCB.

В эпоху интеллектуального производства использование анализа данных и машинного обучения становится все более важным для решения нефункциональных схем. Собирая и анализируя данные в процессе производства, производитель может определить закономерности и причины повреждения схемы. Алгоритмы машинного обучения могут предсказывать потенциальные сбои и предлагать меры предосторожности, чтобы обеспечить активное обслуживание и сократить время простоя.

Решение проблемы отключения при проектировании и производстве ПХД требует многогранного подхода. Используя передовые инструменты моделирования, выбирая высококачественные материалы, внедряя надежную технологию сварки, предотвращая факторы окружающей среды, следуя лучшим методам проектирования и используя интеллектуальные технологии производства, производители могут значительно уменьшить возникновение неполадок в цепи. Эти усилия не только повышают надежность и производительность электронных устройств, но и повышают общую эффективность и рентабельность производственных процессов.