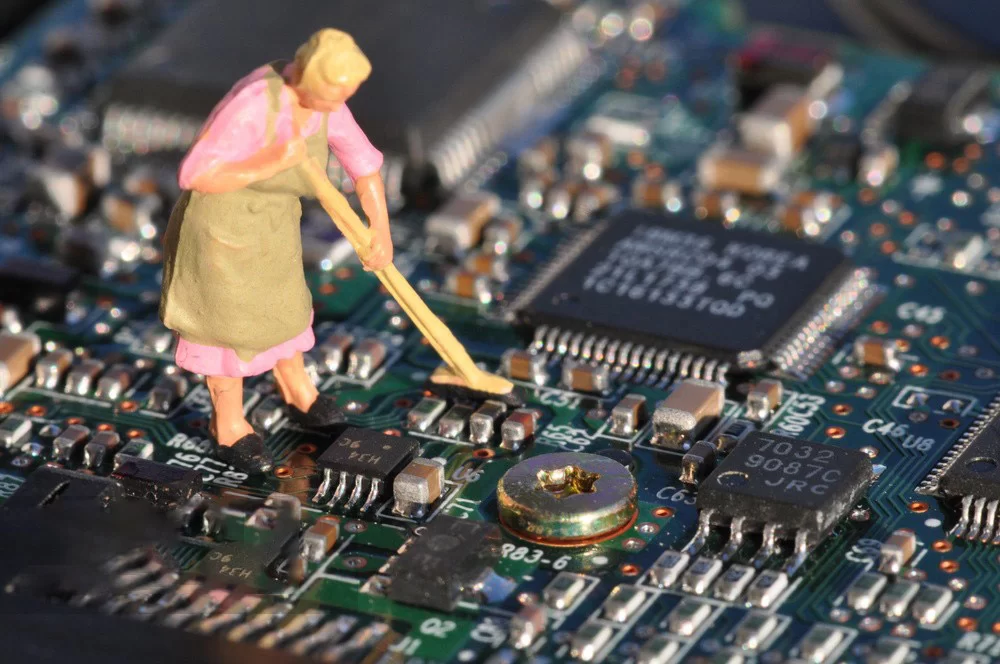

Очистка коррозии является ключевым шагом в проектировании и производстве PCB (печатных плат). Коррозия не только влияет на производительность PCB, но и сокращает срок его службы. Поэтому шаги по удалению коррозии необходимы для производства и обслуживания. В этой статье подробно рассматривается важность удаления коррозии, общие методы и конкретные операции в практическом применении.

Коррозия PCB является одним из наиболее распространенных явлений в нашей повседневной жизни. Например, поверхность железа иногда покрывается оранжевым или красно - коричневым цветом. Формирование этого слоя вызвано химическим процессом, называемым коррозией, формой коррозии PCB. Коррозия PCB - это процесс распада, вызванный химической реакцией между материалом и окружающей средой. Реакция обычно происходит в форме окисления. Коррозия происходит, когда открытая поверхность металла контактирует с газом или жидкостью. Этот процесс связан с температурой подвергающейся воздействию окружающей среды, кислотой, солью и т.д.

Чистая коррозия

Чистая коррозия имеет решающее значение для обеспечения нормальной работы PCB. Коррозия обычно вызвана влагой, химическими веществами и электрохимическими реакциями. Эти факторы могут вызвать окисление или коррозию металлического слоя на поверхности PCB, что влияет на электропроводность и стабильность цепи. Без своевременной очистки коррозии производительность PCB будет постепенно снижаться, что в конечном итоге приведет к отказу всей цепи. Для эффективного удаления коррозии обычно используется комбинация химической и физической очистки. Химическая очистка обычно использует кислотные или щелочные растворы для растворения и удаления продуктов коррозии. Этот метод эффективен, но важно тщательно выбирать и использовать химические чистящие средства, чтобы избежать вторичного повреждения PCB. Физическая очистка включает в себя такие методы, как щетка и пескоструйная обработка, которые в основном используются для удаления стойких коррозионных и окислительных слоев.

Процесс очистки от коррозии требует строгого контроля и контроля. Во - первых, PCB должен быть тщательно проверен, чтобы определить степень и диапазон коррозии. Затем следует выбирать подходящие методы очистки и моющие средства в зависимости от обстоятельств. В процессе очистки важно поддерживать сухую и чистую окружающую среду, чтобы предотвратить повторное загрязнение. Наконец, после очистки ПХД должен быть высушен и обработан защитными мерами, чтобы убедиться, что на его поверхности нет химических остатков или остатков влаги.

Очистка от коррозии также имеет решающее значение для проблемы коррозии, возникающей в процессе производства. При изготовлении ПХД используются сырье, технологии обработки и экологические условия, которые вызывают коррозию. Например, во время гальванического покрытия и травления ненадлежащая эксплуатация или неадекватное управление процессом могут легко привести к коррозии металлического слоя. В этом случае своевременная очистка от коррозии может предотвратить появление дефектной продукции, тем самым повысив эффективность производства и качество продукции.

Чистая коррозия способствует увеличению срока службы ПХД. Коррозия не только приводит к снижению электрических свойств, но и снижает механическую прочность ПХБ, увеличивая риск разрушения и повреждения. Регулярные проверки и очистка коррозии могут эффективно замедлить процесс старения ПХБ, продлить срок его службы и снизить затраты на техническое обслуживание и замену. Это касается не только производительности и качества продукции, но и напрямую влияет на эффективность производства и контроль затрат. В практическом применении, выбирая подходящие методы очистки и чистящие средства и строго контролируя процесс очистки, можно эффективно решить проблему коррозии и обеспечить стабильность и надежность PCB.

В целом, чистая коррозия является ключевым шагом в проектировании и производстве PCB. Научные методы управления и эксплуатации позволяют свести к минимуму воздействие коррозии на ПХД и обеспечить их эффективное и стабильное функционирование. В будущем электроники очистка от коррозии будет продолжать играть важную роль, обеспечивая надежную поддержку для повышения качества продукции и продления срока службы.