Bieten Sie eine Antwort innerhalb von 30 Minuten an, eine technische Antwort von 1 Stunde, technischer Support rund um die Uhr, sparen Sie Kundenwartezeit, verkürzen Sie die Produktentwicklung und den Produktionszyklus in jeder Hinsicht, sparen Sie Produkteinführungszeit und besetzen Sie schnell den Markt für Ihre Produkte.

In zehn Jahren Entwicklung wachsen wir Jahr für Jahr, um Technologie und Kapazität hinzuzufügen: PCB-Technologie von der Standard-Leiterplatte bis hin zu HF-Schaltungen, Mikrowellen-Leiterplatten, Multilayer-Leiterplatten, starr-flexiblen Leiterplatten, HDI-Leiterplatten, IC-Substraten, IC-Testplatinen, PCBA Montage.

Die Unterstützung und das Vertrauen unserer Partner sind die treibende Kraft für unseren Fortschritt. Wir suchen ein Win-Win-Geschäft mit unseren Kunden. In unserer Unternehmenskultur gibt es keinen kleinen oder großen Kunden. Wir geben immer unser Bestes, um exzellenten Service zu bieten Ziel.

Große Auswahl an PCB-Materiallieferanten wie Isola, Panasonic, TUC, ITEQ, Shengyi, KB, Rogers, Arlon, Taconic, Doosan, Mitsubishi Gas, DuPont usw.

Lagermaterialien: FR408, 370HR, TU872, RO4350B, RO4003C, RT5880, RO3010, RO3003, RF35, TLY-5, Megtron4, Megtron6, S1000-2, IT180, F4BM PCB-Prototypenmaterial.

Unterstützt FR-4-Leiterplatten, mehrschichtige Leiterplatten, HDI-Leiterplatten, Keramik-Leiterplatten, PTFE-Leiterplatten, Hybridschaltungen, Teflon-Leiterplatten, HF-Leiterplatten, Rogers-Leiterplatten.Das fortschrittliche ERP-Tracking-Managementsystem für Leiterplatten ist branchenführend in Bezug auf Lieferzeiten und Pünktlichkeit von Leiterplatten Lieferquote über 95%.

Ein strenges Qualitätskontrollsystem garantierte uns mit über zehn Jahren einen der erfahrensten Leiterplattenhersteller in China.PCB-Fabrik für professionelle iPCB-Fertigung PCB-Prototyp, IPC-Klasse-III-Standard kann basierend auf Kundenanforderungen ausgewählt werden.

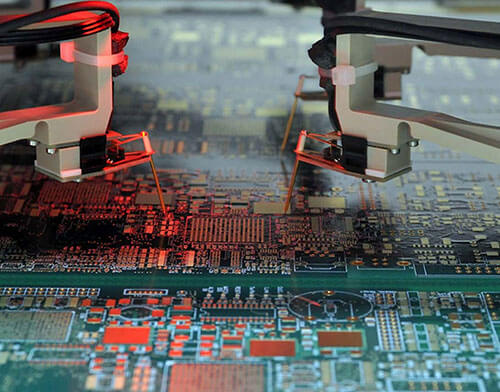

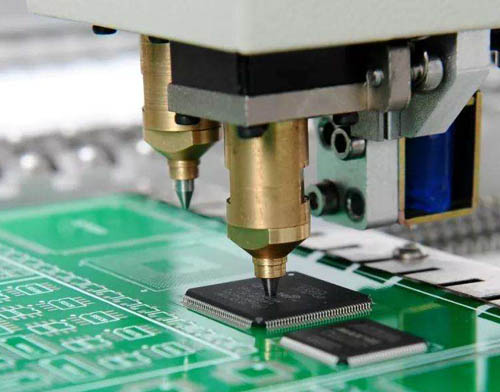

iPCB hat sukzessive mit mehr als 10.000 Hightech-F&E-, Fertigungs- und Dienstleistungsunternehmen weltweit zusammengearbeitet.Seine Produkte werden in Kommunikationsschaltkreisen, Leiterplatten für industrielle Steuerungen, Leiterplatten für den Schienenverkehr, Leiterplatten für medizinische Elektronik, Computerleiterplatten, Halbleitersubstraten und Automobilelektronik eingesetzt Leiterplatten und andere Leiterplattenbereiche.iPCB liefert auch Leiterplatten-PCBA-Baugruppenfertigung aus einer Hand, mit Ressourcen, die mehr als 60 Länder weltweit abdecken.

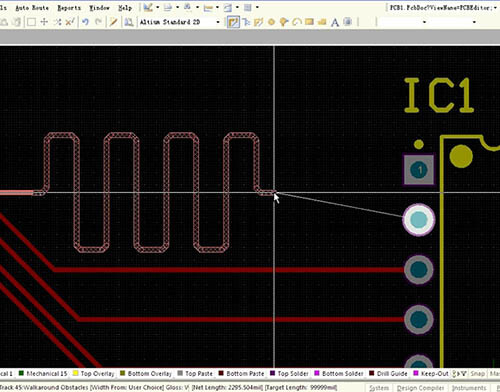

Was ist PCB und der PCB-Entwurfsprozess

2024-12-27

Was ist halogenfreie Leiterplatte?

2021-12-13