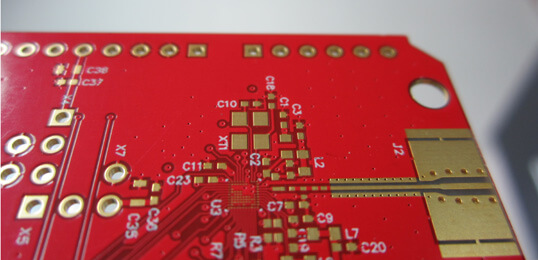

SMD, tên tiếng Anh là Surface Mounted Devices, là một thành phần điện tử SMT (Surface Mount Technology). Ngoài ra, các thành phần SMD cho SMT không có dây dẫn như các thành phần thông qua lỗ, về chức năng điện, các thành phần SMD cho SMD không khác với các thành phần thông qua lỗ, nhưng kích thước của SMD nhỏ hơn và do đó có chức năng điện tốt hơn. Trong lĩnh vực màn hình LED, công nghệ đóng gói SMD là công nghệ đóng gói chip LED, giá đỡ, dây dẫn và các thành phần khác vào các hạt LED thu nhỏ, không có pin và gắn các hạt này trực tiếp trên bảng mạch in (PCB) bằng máy đặt tự động. Công nghệ đóng gói SMD có tính năng tích hợp cao hơn, kích thước nhỏ hơn và trọng lượng nhẹ hơn so với công nghệ DIP truyền thống (Double Column Direct Packing).

Quá trình cài đặt thiết bị gắn bề mặt SMD cơ bản nhất chủ yếu có các bước sau:

Lắp đặt chất nền: chất nền sẽ được cố định trên mặt bàn

Dán điểm hoặc keo: Tùy thuộc vào kích thước của linh kiện điện tử, chất kết dính SMD được áp dụng ở vị trí xác định trước, nếu hàn hồi lưu được sử dụng trong quá trình lắp ráp, thì cần phải áp dụng dán trên tấm đế, dán Sn Ag cấp trung bình và nhiệt độ cao thường được sử dụng hiện nay.

Lắp đặt SMD: thường sử dụng máy vá chuyên nghiệp tự động, chủ yếu bao gồm: đầu hút và đầu tải để chọn và đặt SMD, bàn X-Y, hệ thống điều khiển chương trình và các bộ phận cho ăn.

Xử lý nhiệt: Sau khi phân phối và đặt SMD, chất kết dính được xử lý bằng lò nung dưới sự kiểm soát nhiệt độ và thời gian nhất định. Quá trình bảo dưỡng được thực hiện trong lò bảo dưỡng dưới sự kiểm soát nhiệt độ và thời gian nhất định để tăng cường độ bám dính của SMD và ngăn các thành phần di chuyển do rung và sốc trong quá trình lưu trữ và vận chuyển.

Hàn SMD: Sử dụng hàn sóng keo SMD và hàn lại dán hai cách.

Làm sạch: Loại bỏ chất kết dính còn sót lại và ngăn chặn sự ăn mòn của chất nền.

Kiểm tra và thử nghiệm: Kiểm tra khả năng hàn theo tiêu chuẩn và yêu cầu kiểm tra.

Thiết bị SMD Reflow Thiết bị hàn Yêu cầu bố trí

1) Yêu cầu khoảng cách giữa các thiết bị SMD tương tự là 12mil (pad đến pad), các thiết bị không đồng nhất: (0,13 ± 0,3) mm (h là sự khác biệt chiều cao tối đa xung quanh các thiết bị lân cận gần nhất).

2) Danh sách khoảng cách thiết bị SMT cho quá trình hàn reflow: (Giá trị khoảng cách tùy thuộc vào cái nào lớn hơn trong tấm và thân thiết bị).

3) Khi xem xét các lựa chọn thay thế tương thích cho các thiết bị SMD, cho phép các thành phần nhỏ mới không có dây dẫn hoặc dây dẫn ngắn chồng chéo lên nhau, cho phép các bản vá và chèn chồng chéo lên nhau và không cho phép các thiết bị SOP.

4) Khu vực không có cấu trúc 3 mm là cần thiết xung quanh thiết bị BGA, khu vực không có cấu trúc 5 mm là lựa chọn tốt nhất. Trong bố cục hạn chế mật độ không gian, các thành phần chip cho phép không có diện tích sản xuất 2mm, nhưng không được ưa thích. BGA thường không được phép đặt ở mặt sau; Khi mặt sau của thiết bị BGA không thể được đặt trên mặt trước chiếu trong khu vực không sản xuất BGA 8mm.

5) Tụ gốm đóng gói lớn hơn 0805, bố trí càng gần cạnh truyền hoặc khu vực ít căng thẳng càng tốt, trục của nó càng song song với hướng truyền và bảng mạch càng tốt.

6) SMD không nên được bố trí trong phạm vi 3mm xung quanh thiết bị cắm hoặc đầu nối cạnh tấm để ngăn chặn thiệt hại cho thiết bị do căng thẳng phát sinh khi đầu nối được chèn hoặc rút ra.

7) Các điểm hàn của thiết bị nên dễ dàng kiểm tra trực quan để ngăn chặn việc sắp xếp các thiết bị cao hơn bên cạnh các thiết bị thấp hơn ảnh hưởng đến việc phát hiện các điểm hàn, yêu cầu chung là góc nhìn -45 độ.

Trong gói SMD, các chân thành phần được kết nối trực tiếp với PCB (bảng mạch in) bằng cách hàn hoặc dán mà không cần chèn lỗ. Một trong những ưu điểm chính của gói này là nó có thể làm giảm đáng kể khoảng cách giữa các yếu tố, do đó làm cho toàn bộ bảng mạch nhỏ gọn hơn và tiết kiệm không gian. Điều này rất quan trọng đối với thiết kế điện tử ngày càng nhỏ gọn ngày nay.

Ngoài ra, gói SMD có thể cải thiện hiệu suất và độ tin cậy của bảng mạch. Bởi vì chân của các thành phần SMD được kết nối trực tiếp với PCB, chiều dài kết nối giữa các chân được rút ngắn, do đó làm giảm điện trở và cảm ứng của mạch và cải thiện sự ổn định của truyền tín hiệu. Ngoài ra, phương pháp đóng gói SMD cũng có thể làm giảm số lượng điểm hàn, giảm tác động của chất lượng hàn lên toàn bộ mạch và cải thiện độ tin cậy của mạch.

Trong ứng dụng thực tế, phương pháp đóng gói SMD có một loạt các thành phần, bao gồm điện trở chip, tụ điện chip, cuộn cảm chip, điốt SMD, bóng bán dẫn SMD, v.v. Các thành phần này được sử dụng rộng rãi trong các thiết bị điện tử khác nhau, chẳng hạn như điện thoại di động, máy tính bảng, TV, thiết bị y tế, v.v. Vì phương pháp đóng gói SMD có ưu điểm về kích thước nhỏ, trọng lượng nhẹ và hiệu quả cao, nó được sử dụng rộng rãi trong các thiết bị điện tử này.

Nhìn chung, phương pháp đóng gói SMD, như một công nghệ đóng gói tiên tiến, cung cấp nhiều khả năng hơn cho việc thiết kế và sản xuất các thiết bị điện tử. Nó không chỉ cải thiện hiệu suất và độ tin cậy của bảng mà còn làm cho các thiết bị điện tử nhỏ gọn và nhẹ hơn. Khi các thiết bị điện tử di chuyển theo hướng thu nhỏ, trọng lượng nhẹ và hiệu suất cao, bao bì SMD sẽ ngày càng được chú ý và đóng một vai trò ngày càng quan trọng trong ngành công nghiệp điện tử trong tương lai.