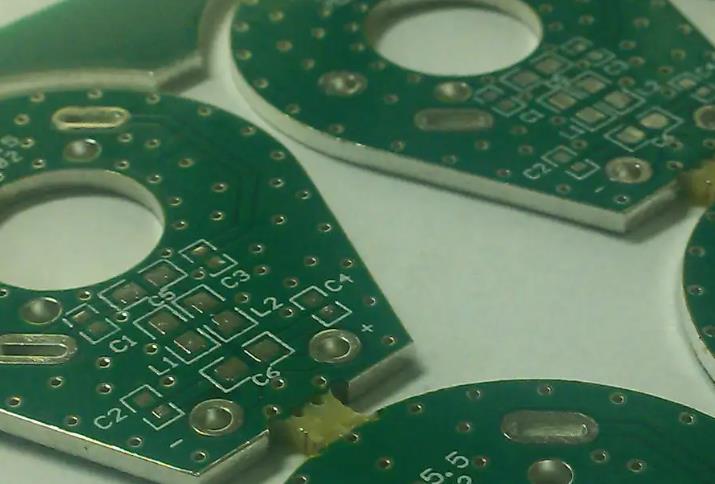

Với sự phát triển nhanh chóng của ngành công nghiệp PCB và sự ra đời liên tục của các thành phần đặc biệt, các thành phần đóng gói bề mặt có xu hướng thu nhỏ và linh hoạt, điều này thúc đẩy thiết kế bảng mạch in và công nghệ sản xuất bảng mạch in trở nên chuyên sâu hơn, Sự phát triển của các hướng đáng tin cậy và chính xác cao là để đáp ứng sự phát triển và nhu cầu thu nhỏ và đa chức năng của các sản phẩm điện tử. Các sản phẩm PCB cũng đang phát triển nhanh chóng theo hướng siêu mỏng, linh kiện nhỏ, mật độ cao, khoảng cách tốt. Mật độ lắp ráp của các thành phần trên bảng mạch tăng lên, chiều rộng dòng, khoảng cách và đĩa hàn của PCB ngày càng nhỏ hơn, đạt đến cấp micron và số lượng lớp composite tăng lên. Phát hiện trực quan thủ công truyền thống (MVI) và phát hiện trực tuyến kim (ICT) được thực hiện thông qua "hạn chế tiếp xúc" (hạn chế tiếp xúc điện và hạn chế tiếp xúc trực quan) và không còn đáp ứng đầy đủ nhu cầu phát triển công nghệ sản xuất ngày nay. Các lỗ có kích thước khác nhau thường cần được khoan trên PCB, và kích thước hình học và vị trí của lỗ tròn sau khi xử lý có thể ảnh hưởng đến quá trình lắp ráp tiếp theo với các thành phần IC và các thiết bị điện tử khác.

Mặt khác, do số lượng lớn các lỗ tròn trên PCB, công nghệ MVI và ICT truyền thống không thể thích ứng với quá trình nhanh như vậy. Nó là rất cần thiết để có một phương pháp phát hiện nhanh chóng và chính xác dựa trên các yêu cầu về năng suất và chất lượng. Với điều này, việc phát triển hệ thống phát hiện hình ảnh quang học hoàn toàn tự động cho ngành công nghiệp bảng mạch PCB để theo dõi và đảm bảo chất lượng của quá trình sản xuất đã trở thành một nhu cầu không thể tránh khỏi của ngành công nghiệp sản xuất bảng mạch PCB.

1. Giới thiệu hệ thống đo hình ảnh quang học

Công ty Micro-Vu của Mỹ là nhà sản xuất dụng cụ đo lường chuyên nghiệp với lịch sử hơn 45 năm. Hơn 1500 đơn vị được sản xuất hàng năm và được bán trên toàn thế giới. Nó có một nhóm phần mềm được phát triển với sự hợp tác của IBM và Microsoft. Mô hình đo lường tự động của nó đặc biệt phổ biến trong các ngành công nghiệp khác nhau và liên tục đổi mới. Thuận tiện và thân thiện với người dùng để đo chính xác ở các độ phóng đại khác nhau/các nguồn sáng khác nhau. Nó được biết đến trên toàn thế giới và trong ngành công nghiệp và là nhà sản xuất đo thị giác lớn nhất tại Hoa Kỳ.

2. Vai trò của hệ thống phát hiện hình ảnh quang học

Hệ thống đo lường hình ảnh quang học là thiết bị quan trọng cho máy móc sản xuất hiện đại, được sử dụng rộng rãi trong các ứng dụng thị giác máy, chẳng hạn như phát hiện, kỹ thuật đảo ngược và các ngành công nghiệp tự động hóa khác. Với sự phát triển của ngành công nghiệp công nghệ cao, nhiều phương pháp kiểm tra sản phẩm trong quá khứ hiện đang yêu cầu cả phương pháp tự động và không tiếp xúc để phát hiện. Lấy ngành công nghiệp PCB làm ví dụ, vai trò của hệ thống phát hiện hình ảnh quang học là phát hiện các thông số kỹ thuật kích thước của PCB trong quá trình sản xuất, thực hiện kiểm soát quy trình và loại bỏ hoặc giảm khuyết tật bằng cách điều chỉnh quy trình. Thông thường, các hệ thống phát hiện hình ảnh quang học được đặt ở các vị trí quan trọng để theo dõi tình trạng sản xuất cụ thể và cung cấp cơ sở cần thiết để điều chỉnh quy trình sản xuất.

Trong quá trình sản xuất PCB, các mặt hàng cần phát hiện là: phát hiện giãn nở và co giãn nhiệt màng mỏng, phát hiện sự xuất hiện của sản phẩm, phát hiện vị trí của các thành phần khác nhau, phát hiện chiều dài, chiều rộng và chiều cao, phát hiện độ thẳng, phát hiện độ tròn, phát hiện burr lỗ, v.v.

3. Sơ đồ khối hệ thống phát hiện hình ảnh quang học

Hệ thống phát hiện hình ảnh quang học chủ yếu bao gồm bốn phần: bàn làm việc, điều khiển ổ đĩa, hệ thống camera CCD và hệ thống phần mềm.

4. Nguyên tắc làm việc của hệ thống phát hiện hình ảnh quang học

Hệ thống phát hiện hình ảnh quang học tự động, cấu trúc cốt lõi là một bộ hệ thống camera CCD, bảng điều khiển servo AC x, y và hệ thống xử lý hình ảnh. Khi thực hiện kiểm tra, trước tiên đặt bảng mạch in cần kiểm tra trên bề mặt làm việc của hệ thống đo quang học, sau khi định vị, hãy gọi chương trình kiểm tra sản phẩm cần kiểm tra, bàn làm việc x và y sẽ gửi bảng dưới ống kính, ống kính sau khi chụp ảnh bảng, Bộ xử lý sẽ di chuyển đến vị trí tiếp theo trên bàn làm việc x và y để chụp và sau đó thực hiện các tính toán tương ứng. Tốc độ phát hiện cao hơn có thể đạt được bằng cách xử lý liên tục hình ảnh. Hệ thống phát hiện hình ảnh quang học tự động điều chỉnh kích thước của PCB thông qua chương trình và có thể nhập các giá trị thực tế và dung sai cần đo. Sau khi phân tích, xử lý và đánh giá, các khiếm khuyết được phát hiện và vị trí được nhắc nhở trong khi các tài liệu được tạo ra, chờ xác nhận thêm từ nhà điều hành hoặc được gửi đến các bộ phận liên quan để cải thiện.

5. Quy trình làm việc của hệ thống phát hiện hình ảnh quang học

Sơ đồ quy trình làm việc của hệ thống phát hiện hình ảnh quang học.

6. Làm thế nào hệ thống đo lường hình ảnh quang học đo chiều cao

Kể từ khi các công nghệ vi mô khác nhau xuất hiện vào năm 1995, ngành công nghiệp đã dần dần áp dụng laser CO2, laser UV/YAG và vật liệu điện môi hình ảnh quang học trên dây chuyền sản xuất quy mô lớn. Những công nghệ mới này đã dẫn đến những thay đổi trong tư duy thiết kế bảng mạch. Việc sử dụng lỗ thông 0,3mm chuyển thành một số lượng lớn các lỗ mù và vi thông qua, đặc biệt là trong các ứng dụng mật độ cao (như điện thoại di động, máy tính, các bảng khác nhau và các gói IC). Các lỗ có tỷ lệ khung hình lớn hơn 8: 1 và đường kính nhỏ hơn 0,3mm đang trở nên phổ biến hơn, đặc biệt là trên bảng mạch của máy chủ, chất nền và máy trạm. Làm thế nào để kiểm soát chất lượng của lỗ thông qua này?

Nguyên tắc của hệ thống đo lường hình ảnh quang học để đo chiều cao là tìm sự khác biệt về độ dài tiêu cự giữa hai bề mặt rõ ràng nhất có độ cao khác nhau. Từ quan điểm quang học vật lý, cái gọi là "rõ ràng" là hình ảnh giữa một hoặc hai tiêu cự. Điều đó nói rằng, trong một phần nhất định, hình ảnh là rõ ràng và độ chính xác của trục Z không thể được so sánh với trục X và Y khi sự khác biệt giữa độ dài tiêu cự của hai bề mặt trong quá trình lấy nét tự động tích lũy. Điều này đòi hỏi sự kiểm soát và kỹ thuật tốt, và phần mềm phải có hàm lượng kỹ thuật cao. Microsoft Vu Measurement sử dụng phần mềm được phát triển cùng với IBM và Microsoft. Nguồn sáng có thể được điều chỉnh tùy ý trong bốn mươi khối theo năm vòng tròn và tám hướng, và trục Z cũng có thể được điều khiển ở khoảng 5um, điều mà các phần mềm khác không thể đạt được.