Aslında, teste noktalarını ayarlama amacı, PCB devre tabağındaki komponentlerin belirtilenleri ve çözülebilirliğini yerine getirmesi. Örneğin, PCB devre tahtasında dirençliğin bir sorun olup olmadığını kontrol etmek istiyorsanız, en kolay yol evrensel elektrik kullanmak. Metreğin iki tarafını ölçerek tanınabilir.

Ancak, kütle üretim fabrikasında, her taraftaki her istikrar, kapasitet, induktans ve hatta her IC devrelerinin doğru olduğunu yavaşça ölçülemek için elektrik metre kullanmanız için bir yolu yok, yani bu şekilde denilen ICT (Dönüş-Test'in emergenci) otomatik testi makineleri var. Birçok sonda (genellikle "Bed-Of-Nails" fixtürleri) kullanarak ölçülmesi gereken masadaki tüm parçalarla aynı zamanda iletişim kurmak için kullanıyorlar. Sonra bu elektronik parçaların özelliklerini program ın kontrolü üzerinden sıralama tabanlı bir şekilde ölçün ve yandan yandan bir ilaç olarak ölçün. Genelde, PCB devre masasındaki parçalara bağlı, genel bir masanın tüm parçalarını test etmek için sadece 1-2 dakika sürer. Bu miktarla bağlı, daha fazla parçalara daha uzun zaman.

Ama eğer bu sondamlar doğrudan tahtadaki elektronik parçalara ya da sol ayaklarına dokunursa, muhtemelen bazı elektronik parçalarını yıkır, fakat bu karşılaştırıcı. Akıllı mühendisler test noktalarını icat ettiler ve her iki tarafta fazlasını çıkardı. Solder maskesi (maske) olmadan küçük çevre noktaların bir çift testi sonunda, ölçülenen elektronik parçalara doğrudan dokunmadan bu küçük noktalara dokunmaya izin verir.

PCB devre tahtalarında geleneksel eklentiler (DIP) vardığı ilk günlerde, bölümlerin solder ayakları gerçekten test noktaları olarak kullanıldı. Çünkü geleneksel parçaların sol ayakları yeterince güçlü olduğu için iğne ağzından korkmuyorlar, ama sık sık sondu vardı. Zavallı pin bağlantısının yanlış yargılaması oluyor, çünkü genel elektronik parçaları dalga çözmesi ya da SMT kalıntısından sonra, solder pasta akışının geri kalan bir film genelde solder yüzeyinde oluşur. İmpadans çok yüksektir, bu sık sık sonda kötü bir bağlantısı olabilir. Bu yüzden üretim çizgisindeki test operatörleri sık sık o zamanda görülürdü, sık sık sık sık hava spray silahını çaresiz bir şekilde patlamak için, ya da alkol ile test edilecek yerleri sildi.

Aslında, dalga çözmesinden sonra test noktaları da kötü sonda bağlantısının problemi olacak. Sonra, SMT'nin popülerliğinden sonra test yanlış yargılama çok gelişti ve test noktalarının uygulaması da çok sorumluluğu verildi, çünkü SMT parçaları genelde çok kırıklıklı ve test sondasının doğrudan iletişim baskısına dayanamıyor. Test noktalarını kullan. Bu sonda sadece zarardan koruyan parçaları değil, aynı zamanda sınavın güveniliğini daha az geliştirir çünkü daha az yanlış yargılamalar vardır.

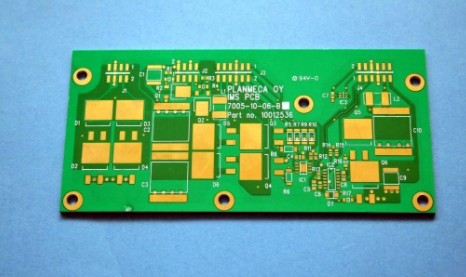

Ancak teknolojinin gelişmesi ile PCB devre tahtasının büyüklüğü daha küçük ve daha küçük olacak. Küçük PCB devre tahtasında çok elektronik parçalarını sıkıştırmak biraz zor. Bu yüzden test noktası PCB devre tahtasının alanını alır. Genelde dizayn tarafı ve üretim tarafı arasındaki savaş sırasında, ama bu konu bir şans olduğunda sonra tartışılacak. Teste noktasının görünüşü genellikle çevrelidir, çünkü sonda da çevrelidir, üretmek daha kolay ve yakın sondeleri yaklaştırmak daha kolay, böylece iğne yatağının iğne yoğunluğunu arttırabilir.

1. Devre testi için iğne yatağının kullanılması mekanizmanın içindeki bazı sınırları vardır, mesela sondasının en az diametrinin belli bir sınırı vardır ve iğne çok küçük diametriyle kırılmak ve hasar etmek kolaydır.2 İğneler arasındaki mesafe de sınırlı, çünkü her iğne bir delikten çıkmalı ve her iğnelerin arka tarafı düz bir kable ile takılmalı. Eğer yakın delikler iğne ve iğne dışında çok küçük olursa. Kısa devre problemi olacak ve düz kabelin araştırması da büyük bir problemdir.3 Iğneler yüksek parçaların yanında yerleştirilemez. Eğer sonda yüksek kısmına çok yaklaşırsa, yüksek kısmla çarpışma ve zarar verme riski var. Ayrıca, yüksek kısmı yüzünden sınavın yatağında delikler yapmak gerekiyor, bu da iğneyi yerleştirmek imkansız olur. PCB devre masasında bulunmak için daha zor olan tüm komponentlerin testi noktaları.4. Tahta küçük ve küçük oluştuğunda test noktaların sayısı tekrar tartışıldı. Şimdi test noktalarını azaltmak için bazı yöntemler var, mesela Net testi, Test Jet, sınır Scan, JTAG, vb. başka testler de var. Yöntem, AOI ve X-Ray gibi iğne testlerinin orijinal yatağını değiştirmek niyetinde, fakat her test, ICT iğne implantasyonunun yeteneği ile ilgili %100 ICT'i değiştiremeyecek gibi görünüyor. Eşleşen fixture üreticisine sormalısınız, yani test noktasının en azından diametri ve yakın test noktalarının en az uzağını. Genelde istediği en az değer ve yeteneğin ulaşabileceği en az değer olacak, fakat büyük ölçekli PCB üreticileri vardır. En az test noktası ve en az test noktası arasındaki mesafe PCB üretimi sırasında birkaç nokta a şamayacak, yoksa fixture kolayca hasar edilecek.