VIPPO (Overhole Plating Over Pad) là viết tắt của (Overhole Over Pad) hoặc (Overhole Over Pad Plating) đánh dấu và là một kỹ thuật chuyên nghiệp được sử dụng trong thiết kế bảng mạch in liên quan đến việc đặt overhole trực tiếp trên bề mặt gắn pad của phần tử. Đây là một kỹ thuật rất hữu ích và thực sự áp dụng cho các thiết kế PCB mật độ cao, nơi không gian là ràng buộc chính, và việc định tuyến được căn chỉnh ngày càng trở nên khó khăn, đó là lý do tại sao chúng tôi sử dụng các kỹ thuật này để tối ưu hóa thiết kế PCB của chúng tôi trong một không gian có sẵn nhất định, một kỹ thuật cũng có thể làm giảm kích thước của PCB và cải thiện tính toàn vẹn tín hiệu.

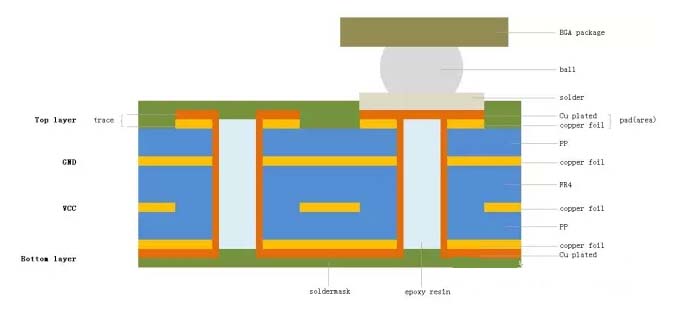

Công nghệ VIPPO liên quan đến hai bước chính trong quá trình sản xuất: khoan và chặn. Không giống như phích cắm đầy đủ hoặc nửa phích cắm truyền thống, VIPPO đã thêm một nắp đồng phẳng với mặt bích trên cùng của lỗ sau khi cắm, giải quyết vấn đề khả năng hàn và ngăn chặn dòng chảy của dán hoặc thông lượng vào lỗ trong quá trình SMT, do đó tránh sản xuất khí có thể ảnh hưởng đến chất lượng hàn. Quy trình sản xuất của VIPPO được thể hiện trong hình dưới đây. Không giống như thông qua lỗ thông thường, nó đi kèm với một nắp đồng phẳng với một pad.

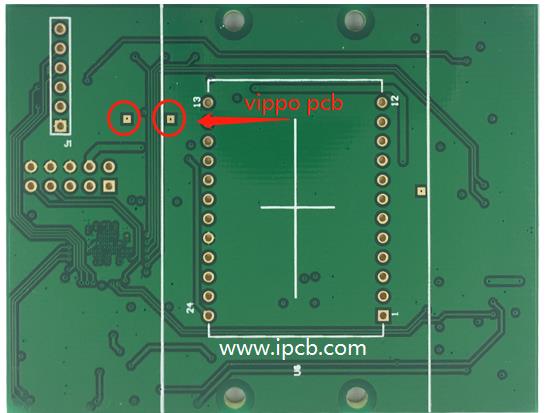

vippo

Khó khăn nhất để kiểm soát một vippo PCB cắm là một quả bóng hàn hoặc một miếng mực trong lỗ, còn được gọi là dầu nổ. Một số khách hàng ipcb có yêu cầu rất nghiêm ngặt về lớp kháng hàn và sự xuất hiện. Trong số đó, sản xuất PCB có yêu cầu đối với lỗ chặn vippo, điều khó kiểm soát nhất khi chúng tôi sản xuất PCB trong quá khứ là vấn đề bảo dưỡng hoặc phun thiếc sau khi nổ dầu, điều này dẫn đến vấn đề với lớp kháng hàn trên đĩa và bóng hàn trong lỗ. Chữa hoặc phun thiếc là quá trình mà dung môi mực bị chặn bay hơi và co lại nhựa. Do đó, kiểm soát không đúng cách rất có thể dẫn đến một hạt thiếc hoặc dầu phát nổ trong lỗ.

Khoan trực tiếp qua các lỗ trên các điểm hàn. Để đảm bảo hiệu suất hàn của các mối hàn không bị ảnh hưởng, nhựa thường được sử dụng để chặn lỗ, sau đó bề mặt qua lỗ được mạ điện để lỗ không thể nhìn thấy trên bề mặt, do đó được gọi là For vippo. Duy phẩm sẽ có hai tác dụng: một là có tác dụng truyền dẫn giữa tầng và tầng; Thứ hai, sau khi lỗ bị chặn, bề mặt của lỗ được mạ để nó không ảnh hưởng đến hiệu suất hàn của các điểm hàn.

Đường kính bên trong của pad vippo PCB, sau khi đi qua lỗ cắm nhựa, một lớp đồng được lắng đọng trên chất nền đường kính bên trong, làm cho bề mặt trông giống như một bề mặt đồng lớn với các lỗ được chôn dưới pad. Vippo PCB có thể làm tăng diện tích bề mặt pad. Đối với định tuyến PCB với chiều rộng đường và khoảng cách đường nhỏ, diện tích và kích thước của PCB có thể được giảm trong khi hoàn thành tính liên tục khi diện tích pad nhỏ hơn.

Vippo phổ biến của chúng tôi chủ yếu được sử dụng trong lĩnh vực đóng gói của BGA, bởi vì khi bề mặt của nó cần hàn hoặc dán chip, độ chính xác và diện tích chấp nhận được của nó là cao, độ phẳng của bề mặt cũng cao, có thể ngăn chặn sự không đồng đều của chip dẫn đến hàn giả hoặc khớp kém, vì vậy chúng tôi khuyên rằng xử lý bề mặt thông thường là hóa chất niken vàng.

Khách hàng yêu cầu lỗ cần phải được chặn bằng một số loại vật liệu (thường là 0,6mm hoặc nhỏ hơn), và khi mạ được lấp đầy, quá trình vippo được sử dụng. Trong khu vực BGA, lỗ thông qua được đục lỗ trên các điểm hàn BGA, kết hợp với lớp vá, lớp hàn và lớp kháng để xác định xem đó có phải là PCB vippo hay không. Kích thước lỗ thông qua khu vực BGA thường dưới 0,3mm và điểm hàn thường là 10ml. Trái và phải, dựa trên kích thước của mã D để đánh giá xem đó có phải là vippo PCB hay không.

Bảng mạch in vippo

Tăng cường tính toàn vẹn tín hiệu đạt được bởi công nghệ VIPPO (mạ bên trong chảo hàn qua lỗ) chủ yếu là do phương pháp thiết kế và sản xuất độc đáo của nó.

1. Giảm chiều dài quạt

Công nghệ VIPPO cho phép đặt qua lỗ trực tiếp bên dưới miếng đệm của thiết bị gắn trên bề mặt (SMD). Thiết kế này cho phép rút ngắn đáng kể đường dẫn phân tán tín hiệu từ các lớp khác của thành phần đến PCB, do đó giảm khoảng cách cần thiết để truyền tín hiệu. Chiều dài quạt ngắn hơn không chỉ làm giảm độ tự cảm và điện trở mà còn làm giảm phản xạ và biến dạng tín hiệu, cải thiện chất lượng truyền tín hiệu.

2. Giảm cảm ký sinh

Với công nghệ VIPPO, tác động của cảm ứng ký sinh được giảm do tối ưu hóa thiết kế đường tín hiệu. Mặc dù thiết kế thông qua lỗ thông thường dẫn đến điện cảm bổ sung giữa các miếng đệm linh kiện và các mạch khác, VIPPO giảm mất tín hiệu bằng cách tránh các đường dẫn kết nối bổ sung. Điều này đặc biệt quan trọng đối với tín hiệu tần số cao, vì tín hiệu tần số cao dễ bị cảm ứng ký sinh hơn trong quá trình truyền.

3. Cải thiện kết nối điện

Công nghệ VIPPO lấp đầy lỗ thông qua, sau đó mạ đồng trên đỉnh để tạo thành một kết nối điện phẳng, không chỉ cải thiện độ bền cơ học mà còn cải thiện khả năng hàn và tránh các vấn đề kết nối do dòng hàn vào lỗ thông qua. Kết nối điện đáng tin cậy là rất quan trọng đối với tính toàn vẹn tín hiệu vì nó đảm bảo truyền tín hiệu ổn định.

4. Tối ưu hóa đường truyền tín hiệu

Trong thiết kế sử dụng VIPPO, đường dẫn dòng điện thẳng hơn do kết nối trực tiếp giữa lỗ thông qua và các thành phần, điều này làm giảm sự không phù hợp trở kháng có thể xảy ra trong truyền tín hiệu. Bằng cách tối ưu hóa đường truyền tín hiệu, phản xạ và suy giảm tín hiệu có thể được giảm hiệu quả, do đó duy trì tính toàn vẹn của tín hiệu.

5. Giảm vấn đề nhiệt

Công nghệ VIPPO cải thiện khả năng tản nhiệt của bảng bằng cách cải thiện cấu trúc lấp đầy qua lỗ. Hiệu suất nhiệt được cải thiện này giúp duy trì nhiệt độ hoạt động của toàn bộ bảng, tăng cường hơn nữa tính toàn vẹn tín hiệu, đặc biệt là trong các ứng dụng công suất cao và tần số cao.

6. Hỗ trợ tín hiệu tốc độ cao

Công nghệ VIPPO đặc biệt thích hợp cho các giao diện tốc độ cao (như USB, HDMI, v.v.) và ứng dụng của nó trong lĩnh vực BGA làm giảm mất tín hiệu và nhiễu xuyên âm trong các tình huống tần số cao. Điều này cho phép VIPPO cải thiện hiệu quả sự ổn định tín hiệu và tốc độ truyền dưới các yêu cầu nghiêm ngặt của thiết bị điện tử tốc độ cao.

Công nghệ VIPPO cải thiện đáng kể tính toàn vẹn của tín hiệu PCB thông qua khái niệm thiết kế hoàn hảo, quy trình sản xuất hiệu quả và kết nối điện được tối ưu hóa, đảm bảo chất lượng tín hiệu trong thiết kế bảng mạch tần số cao và mật độ cao hiện đại.