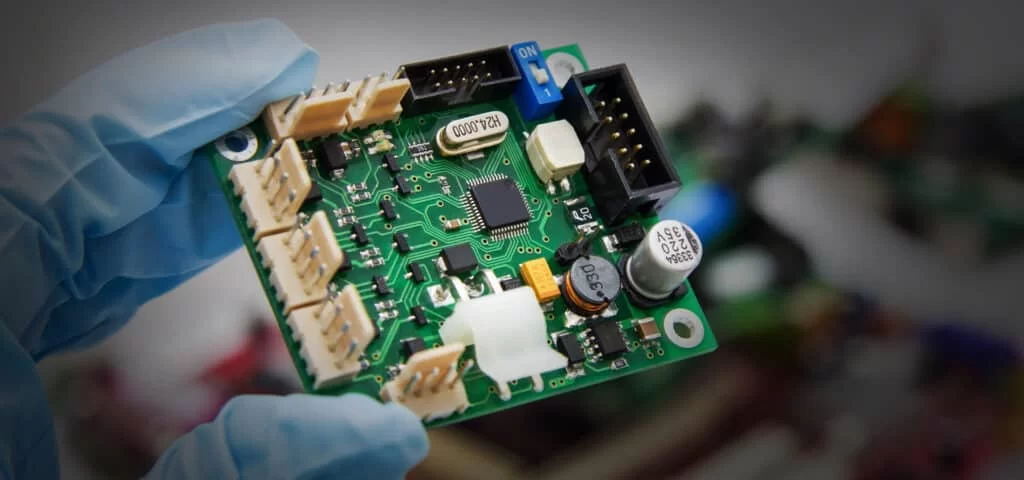

Lắp ráp PCB điện tử là một trong những bước quan trọng nhất trong sản xuất điện tử hiện đại. Từ điện thoại thông minh đến thiết bị gia dụng và thiết bị công nghiệp, mọi thiết bị điện tử đều phụ thuộc vào việc lắp ráp hiệu quả PCB (bảng mạch in). Lắp ráp PCB không chỉ bao gồm hàn các thành phần, mà còn thiết kế phức tạp và công nghệ lắp đặt chính xác. Nó là trung tâm của độ tin cậy và hiệu suất của các sản phẩm điện tử.

PCBA đóng một vai trò quan trọng trong việc thực hiện các chức năng của các thiết bị điện tử hiện đại. PCB hoạt động như bộ não của các thiết bị điện tử, chứa tất cả các thành phần và cho phép giao tiếp giữa chúng thông qua các kết nối điện. Quá trình lắp ráp PCB đòi hỏi độ chính xác cực cao và kiểm soát chất lượng để đảm bảo rằng mỗi thành phần được đặt đúng cách và hàn vào PCB. Với sự ra đời của công nghệ gắn bề mặt tự động (SMT), quá trình lắp ráp PCB trở nên nhanh hơn và đáng tin cậy hơn. Hiệu quả của PCBA đã được cải thiện đáng kể. Với sự tiến bộ của thiết bị tự động hóa, tốc độ lắp ráp PCB trên dây chuyền sản xuất được cải thiện đáng kể, làm giảm nhu cầu can thiệp của con người. SMT kết hợp với công nghệ lỗ thông qua cho phép cài đặt nhanh chóng và chính xác các loại linh kiện khác nhau trên cùng một PCB. Trong quá trình này, máy chính xác có thể xác định vị trí của các yếu tố và nhanh chóng hàn chúng vào bảng mạch. Nguy cơ ngắn mạch hoặc kết nối kém được giảm thiểu bằng cách kiểm soát hàn chính xác, cải thiện chất lượng tổng thể của thiết bị điện tử.

Lắp ráp PCB điện tử

Lắp ráp PCB điện tử tập trung rất nhiều vào kiểm soát chất lượng để đảm bảo sản phẩm cuối cùng hoạt động như mong đợi. Mỗi PCB được kiểm tra nghiêm ngặt sau khi lắp ráp để đảm bảo tính chất điện của nó. Các phương pháp thử nghiệm phổ biến bao gồm phát hiện tia X, kiểm tra chức năng và phát hiện quang học tự động (AOI). Các xét nghiệm này giúp phát hiện các khuyết tật trong hàn, chẳng hạn như khớp lạnh, ngắn mạch hoặc mở. Ngoài ra, việc sử dụng hàn không chì ngày càng trở thành tiêu chuẩn cho lắp ráp PCB, tuân thủ các quy định về môi trường và giảm việc sử dụng các chất độc hại. PCBA cũng nhấn mạnh đến hiệu quả chi phí. Khi chuỗi cung ứng toàn cầu trở nên phức tạp hơn, các nhà sản xuất lắp ráp PCB cần tối ưu hóa quy trình sản xuất của họ để duy trì tính cạnh tranh. Bằng cách sử dụng hệ thống sản xuất thông minh, các nhà máy có thể theo dõi tiến độ sản xuất trong thời gian thực và điều chỉnh cấu hình dây chuyền lắp ráp để tối đa hóa hiệu quả. Ngoài ra, với xu hướng thu nhỏ các thành phần, PCBA phải xử lý kích thước thành phần ngày càng nhỏ hơn, đặt ra yêu cầu cao hơn về độ chính xác của hàn. Do đó, các thiết bị lắp ráp PCB hiện đại phải có khả năng phát hiện độ phân giải cực cao để đáp ứng những thách thức của linh kiện điện tử trong tương lai.

Lắp ráp PCB điện tử đã phát triển với sự gia tăng của các công nghệ mới, bao gồm tích hợp IoT và các mô-đun truyền thông tiên tiến. Nhu cầu ngày càng tăng đối với các thiết bị kết nối như thiết bị đeo và hệ thống tự động hóa gia đình đòi hỏi PCB phức tạp và nhỏ gọn hơn. Lắp ráp PCB cho các ứng dụng này đòi hỏi độ chính xác và khả năng mở rộng để sản xuất nhanh chóng các thiết bị điện tử hiệu suất cao. Với sự gia tăng tự động hóa nhà máy, dây chuyền lắp ráp PCB trở nên linh hoạt hơn và có thể thích ứng với các thông số kỹ thuật sản phẩm khác nhau. Một khía cạnh quan trọng khác của PCBA là khả năng thích ứng của nó đối với các ngành công nghiệp khác nhau. Từ ô tô đến hàng không vũ trụ, từ thiết bị y tế đến điện tử tiêu dùng, quá trình lắp ráp PCB cần đáp ứng các yêu cầu khác nhau. Ví dụ, trong ngành công nghiệp ô tô, nhu cầu về PCB mạnh mẽ và đáng tin cậy hơn là rất quan trọng đối với các ứng dụng quan trọng về an toàn. Trong khi đó, ngành công nghiệp y tế cần PCB chính xác và không gặp sự cố cho các thiết bị cứu sinh. Tính linh hoạt này làm cho PCBA trở thành nền tảng của nhiều ngành công nghiệp vì nó liên tục thích nghi và cải thiện khi công nghệ tiến bộ.

Với sự tiến bộ của công nghệ, lắp ráp PCB điện tử phải đối mặt với những thách thức và cơ hội mới. Việc tích hợp trí tuệ nhân tạo (AI) trên dây chuyền lắp ráp hứa hẹn sẽ đạt được độ chính xác và hiệu quả cao hơn. Máy được điều khiển bằng AI có thể dự đoán các khiếm khuyết tiềm ẩn, tự động điều chỉnh các thông số hàn và thậm chí tối ưu hóa vị trí của các yếu tố để cải thiện hiệu suất. Với mức độ tự động hóa này, các nhà sản xuất có thể giảm đáng kể lỗi và lãng phí, đồng thời tăng năng suất tổng thể. Sự kết hợp của AI, IoT và các thiết bị có độ chính xác cao đánh dấu tương lai của PCBA. Tính bền vững cũng trở thành một trọng tâm quan trọng của PCBA. Các nhà sản xuất ngày càng sử dụng các vật liệu thân thiện với môi trường và các quy trình tiết kiệm năng lượng để giảm tác động môi trường của sản xuất PCB. Bằng cách áp dụng các thực tiễn xanh, các công ty không chỉ tuân thủ các quy định quốc tế mà còn thu hút người tiêu dùng có ý thức về môi trường. Khi thế giới chuyển sang phát triển bền vững, lắp ráp PCB sẽ đóng một vai trò quan trọng trong việc tạo ra các thiết bị điện tử hiệu suất cao và có trách nhiệm với môi trường.

Thiết kế lắp ráp PCB: Đây là quá trình xem xét lắp ráp PCB trong giai đoạn thiết kế ban đầu để có được sản phẩm tốt hơn. Có một vấn đề mà người mới thường xuyên xuất hiện, là lúc mới bắt đầu lắp ráp thiết kế bảng mạch không hề suy nghĩ. Quan tâm nhiều hơn đến PCB chính nó, không hiểu tình hình của bảng trong quá trình sản xuất.

1. Nhìn riêng biệt, thiết kế PCB có thể không có vấn đề gì và có thể được thực hiện, nhưng ở mặt sau của lắp ráp có thể xảy ra lỗi lớn, ví dụ: các thành phần có thể quá gần nhau, các sản phẩm tiếp theo không hoạt động hoặc các vấn đề về hiệu suất.

2. Các vấn đề về tính khả dụng của thành phần. Nếu một thành phần không có sẵn, toàn bộ quá trình sản xuất bị trì hoãn.

Kỹ năng thiết kế lắp ráp PCB

1. Chú ý đến khoảng cách giữa các thành phần

Hai thành phần quá gần nhau có thể can thiệp vào nhau và tạo ra nhiều vấn đề khác nhau. Tại thời điểm đó, có thể cần phải thiết kế lại và tái sản xuất, dẫn đến mất thời gian và tiền bạc. Khi có đủ khoảng cách giữa các ranh giới thành phần, các vấn đề tiềm ẩn do các thành phần quá gần nhau có thể được giảm thiểu.

Khi đặt các thành phần, điều quan trọng là ngăn các hình dạng thành phần chồng chéo lên nhau. Nói chung, các quy tắc định tuyến và bố trí thường yêu cầu, ví dụ, các yếu tố riêng biệt như tụ điện và điện trở được đặt cách nhau ít nhất 10 mils và 30 mils là khoảng thời gian được ưa thích.

2. Chọn các thành phần trong giai đoạn thiết kế

Điều này là để đảm bảo rằng không có xung đột giữa thiết kế và lắp ráp thực tế. Nói chung, các thành phần nhỏ hơn chiếm ít không gian hơn trên PCB, vì vậy điều quan trọng là phải xem xét liệu kích thước của các thành phần có thể được giảm để tạo thêm không gian trên PCB hay không.

3. Tách các thành phần chì từ các thành phần không chì

Không trộn các thành phần không chì với các thành phần có chứa chì. Nếu bất kỳ thành phần nào yêu cầu lắp ráp không chì và không có chất kết dính chì tiêu chuẩn, toàn bộ PCB, bao gồm cả các thành phần, nên được lắp ráp không chì.

Đôi khi các gói có sẵn cho một thiết bị cụ thể là BGA không chì, nhưng thường có các yêu cầu cụ thể.

Khi không có sự phối hợp chặt chẽ giữa việc sản xuất và lắp ráp PCB, dây sẽ bị bỏ lại giữa các PCB và các tấm sau khi tách sẽ can thiệp vào việc lắp ráp và cũng mở rộng đến các cạnh của đầu nối.

4. Các bộ phận lớn được đặt đồng đều

Trong quá trình bố trí, các thành phần lớn được phân phối đồng đều nhất có thể trên bảng mạch PCB để phân phối nhiệt tốt hơn trong quá trình hồi lưu. Hãy chắc chắn rằng các nhà sản xuất PCB phát triển một đường cong trở lại cho dòng chảy trở lại.

Lắp ráp PCB điện tử không chỉ là một quá trình cơ học; Nó liên quan đến thiết kế phức tạp, kiểm soát chất lượng nghiêm ngặt và công nghệ tự động hóa hiệu quả. Khi công nghệ tiếp tục phát triển, PCBA sẽ vẫn là một phần không thể thiếu trong sản xuất điện tử, cung cấp các giải pháp đáng tin cậy và hiệu suất cao cho một loạt các thiết bị điện tử. Cho dù thông qua quy trình sản xuất thông minh hơn hay bền vững hơn, tương lai của PCBA sẽ cách mạng hóa ngành công nghiệp điện tử.