Công nghệ mạ ngang là một phương pháp để mạ điện một bảng mạch in song song với mức độ mạ chất lỏng. Phương pháp này cho phép dòng điện chảy đều và hiệu quả trong quá trình mạ, do đó cải thiện chất lượng mạ. Phương pháp mạ này chủ yếu được sử dụng trong mạ lỗ thông qua tỷ lệ khung hình cao để phù hợp với nhu cầu phức tạp của sản xuất PCB.

Mạ ngang dựa trên sự đối lưu tăng tốc của chất lỏng mạ, tạo ra một xoáy và giảm độ dày của lớp khuếch tán xuống khoảng 10 micron. Tính năng này cho phép hệ thống mạ ngang được mạ ở mật độ hiện tại lên đến 8 A/dm², do đó đảm bảo hiệu quả mạ tuyệt vời. Trong một hệ thống như vậy, bảng hoạt động như một cathode để đạt được sự lắng đọng hiệu quả của lớp mạ thông qua sự tương tác của chất lỏng mạ và dòng điện.

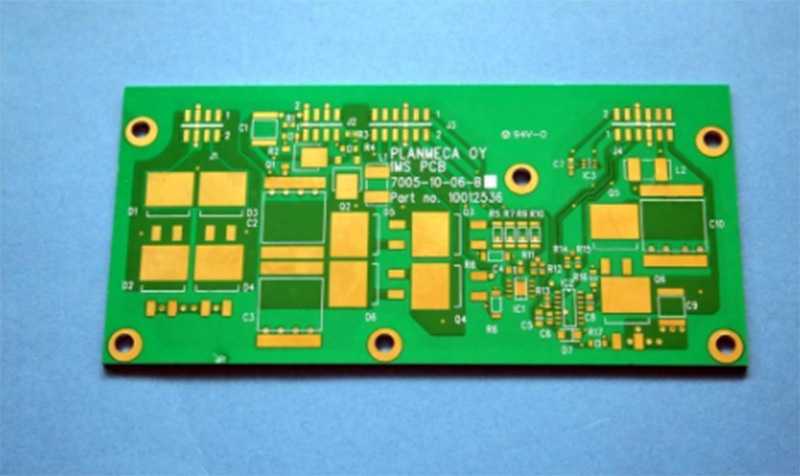

Công nghệ mạ ngang có một số ưu điểm, bao gồm tốc độ mạ nhanh, mạ đồng đều và khả năng mạ các thành phần có hình dạng phức tạp. Điều này dẫn đến một loạt các ứng dụng tiềm năng trong các lĩnh vực khác nhau, bao gồm điện tử tiêu dùng, thiết bị y tế và các ứng dụng công nghiệp. Ví dụ, trong các thiết bị điện tử tiêu dùng hiệu suất cao, mạ điện ngang có thể cải thiện hiệu suất điện và độ tin cậy của bảng mạch một cách hiệu quả.

Theo các tính năng của mạ ngang, nó là một phương pháp mạ đặt bảng mạch in từ loại thẳng đứng đến bề mặt mạ song song. Tại thời điểm này, bảng mạch là cathode và một số hệ thống mạ điện ngang sử dụng kẹp dẫn điện và con lăn dẫn điện để cung cấp điện. Từ sự tiện lợi của hệ điều hành, phương pháp cung cấp điện dẫn điện thường được sử dụng. Con lăn dẫn điện trong hệ thống mạ điện ngang không chỉ được sử dụng làm cathode mà còn có chức năng vận chuyển tấm pcb. Mỗi con lăn dẫn điện được trang bị một thiết bị lò xo, được thiết kế để phù hợp với nhu cầu mạ của bảng mạch in có độ dày khác nhau (0,10-5,00mm). Tuy nhiên, trong quá trình mạ, tất cả các bộ phận tiếp xúc với chất lỏng mạ có thể được mạ một lớp đồng và hệ thống sẽ không hoạt động trong một thời gian dài. Do đó, hầu hết các hệ thống mạ điện ngang được sản xuất hiện nay đều thiết kế cathode có thể chuyển sang anode, sau đó sử dụng một bộ điện cực cathode phụ để hòa tan đồng trên con lăn mạ. Để dễ dàng bảo trì hoặc thay thế, thiết kế mạ mới cũng tính đến các bộ phận dễ bị mòn để dễ dàng tháo rời hoặc thay thế. Anode sử dụng một mảng giỏ titan không hòa tan có thể điều chỉnh kích thước, được đặt ở vị trí trên và dưới của bảng mạch in, hình cầu có đường kính 25 mm, đồng hòa tan với hàm lượng phốt pho 0,004-0,006%. Khoảng cách giữa cathode và anode là 40mm.

Dòng chảy của mạ chất lỏng là một hệ thống bao gồm bơm và vòi phun, làm cho chất lỏng mạ chảy qua lại, lên xuống nhanh chóng luân phiên trong khe mạ kín, có thể đảm bảo tính đồng nhất của dòng chảy mạ. Mạ chất lỏng phun thẳng đứng lên bảng mạch in, tạo thành một xoáy phản lực tường trên bề mặt bảng mạch in. Mục tiêu cuối cùng là để đạt được dòng chảy nhanh chóng của chất lỏng mạ trên cả hai mặt của bảng mạch in và thông qua các lỗ để tạo thành một xoáy.

Ngoài ra, hệ thống lọc được lắp đặt trong máng, sử dụng màn hình 1,2 micron để lọc các tạp chất hạt được tạo ra trong quá trình mạ điện, đảm bảo chất lỏng mạ sạch sẽ và không gây ô nhiễm.

Ưu điểm và nhược điểm của mạ ngang so với mạ truyền thống

1. Lợi thế

Hiệu quả sản xuất

Mạ ngang có tốc độ mạ nhanh hơn, làm cho quá trình sản xuất hiệu quả hơn. Mạ ngang có khả năng lắng đọng mạ trong thời gian ngắn hơn so với mạ dọc truyền thống, do đó tăng năng suất tổng thể.

Tính đồng nhất của mạ

Lớp mạ ngang cung cấp độ dày lớp đồng đều hơn và giảm sự không đồng đều. Sự đồng nhất này đảm bảo hiệu suất và độ tin cậy của bảng, đặc biệt là đối với bảng mạch in nhiều lớp có mật độ cao, độ chính xác cao.

Thích ứng

Công nghệ này phù hợp với các thành phần có hình dạng phức tạp và đặc biệt vượt trội trong việc tạo ra các lỗ thông qua tỷ lệ khung hình cao. Tính linh hoạt của mạ ngang làm cho nó phù hợp hơn với nhu cầu đa dạng của các thiết bị điện tử hiện đại.

2. Nhược điểm

Chi phí

Mặc dù công nghệ mạ điện ngang có lợi thế về hiệu quả và chất lượng, chi phí đầu tư và bảo trì thiết bị tương đối cao. Đầu tư ban đầu cần thiết cho nhiều hệ thống tự động hơn có thể làm tăng tổng chi phí.

Kỹ thuật phức tạp

Mạ ngang là một quá trình tương đối phức tạp đòi hỏi một loại bàn chải dẫn điện cụ thể để tiếp xúc hiệu quả. Sự phức tạp kỹ thuật này có thể dẫn đến sản lượng thấp hơn và độ tin cậy thấp hơn.

Yêu cầu thiết bị

Mạ ngang đòi hỏi khắt khe hơn đối với thiết bị, đòi hỏi cơ sở sản xuất phải có độ chính xác cao và ổn định. Điều này có thể hạn chế khả năng áp dụng của một số công ty nhỏ và nâng cao tiêu chuẩn của ngành.

Khi sản xuất PCB ngang mạ hệ thống, cũng phải xem xét sự tiện lợi của hoạt động và kiểm soát tự động các thông số quá trình. Bởi vì trong mạ điện thực tế, nó liên quan đến kích thước của bảng mạch in, kích thước của khẩu độ thông qua lỗ và độ dày đồng cần thiết, tốc độ truyền tải, khoảng cách giữa bảng mạch in, kích thước của mã lực bơm và vòi phun. Việc thiết lập các thông số quy trình như hướng mật độ hiện tại và mức mật độ hiện tại cần được kiểm tra, điều chỉnh và kiểm soát thực tế để có được độ dày của lớp đồng phù hợp với yêu cầu kỹ thuật. Nó phải được điều khiển bằng máy tính. Để cải thiện tính nhất quán và độ tin cậy của hiệu quả sản xuất PCB và chất lượng sản phẩm cao cấp, việc xử lý thông qua lỗ (bao gồm cả lỗ mạ) của bảng mạch in được hình thành theo quy trình công nghệ, tạo thành một hệ thống mạ ngang hoàn chỉnh để đáp ứng sự phát triển và ra mắt sản phẩm mới. Cần thiết.